|

|

Б.Ф. Данилов

АЛМАЗЫ И ЛЮДИ

Глава 6. Институт сверхтвердых материалов |

|

|

Б.Ф. Данилов

АЛМАЗЫ И ЛЮДИ

Глава 6. Институт сверхтвердых материалов |

ИСМ.

Институт сверхтвердых материалов.

Эти три буквы и эмблема института красуются на одном из современных девятиэтажных зданий, выходящих фасадом на Автозаводскую улицу древней киевской Куреневки. За зданиями - обширная территория опытного завода института, множество лабораторий и помещений всевозможных производств. Сегодняшний ИСМ - крупнейший в мире научно-производственный комплекс по алмазам. А в 1961 году на месте института было Центральное конструкторско-технологическое бюро твердосплавного и алмазного инструмента, разместившееся вместе со своим опытным заводам в неказистом помещении бывшего заводика "Спорт". Сейчас на невзрачном одноэтажном доме, как-то не вписывающемся в комплекс современных зданий ИСМ, укреплена мемориальная доска. На ней надпись: "В этом здании в 1961 году выпуском первых 2 тысяч карат алмазов в честь XXII съезда КПСС было положено начало промышленному производству синтетических алмазов в СССР". Теперь это история. А тогда это были будни для многих ученых, инженеров и рабочих, в кратчайший срок обеспечивших нашу промышленность инструментами из синтетических алмазов. Будни, которые с полным правом можно назвать героическими.

;

Институт сверхтвердых материалов

Чтобы впервые сделать синтетические алмазы и инструменты из них, нужно было многое. Надо было сконструировать и построить оборудование, в первую очередь аппараты для синтеза алмазов. Каждая такая установка должна быть очень надежной - ведь эти машины работают на сверхвысоких давлениях при температуре расплавленной стали.

Пришлось обратиться за помощью в различные конструкторские бюро, по профилю более или менее подходящие. Совсем подходящих КБ не было. Еще никто и нигде у нас не проектировал машин и аппаратов для серийного изготовления алмазов. КБ согласились попробовать, однако установили сроки: два года на проектирование, год на опытный образец, еще два года на доделки и доводку опытного образца при переводе в серию и год - на устранение неточностей. В общем выходило не менее пяти-шести лет. А алмазный инструмент был нужен промышленности немедленно, максимум через год-два.

И тогда Бакуль и его сотрудники приняли единственно возможное в тех условиях смелое решение: проектировать и строить оборудование и машины для синтеза алмазов самим. Рассуждали так: "Кое в чем нам помогут, так как срочность дела не вызывает сомнения ни в каких инстанциях, но надо самим начать основные работы по подготовке производства. Тогда только мы можем рассчитывать на быструю поддержку". И начался героический период, как называли это время сотрудники ЦКТБ. Рабочие, инженеры, ученые работали по две смены, иногда не уходили домой, тут же и ночевали.

Организаторами строительства Научно-исследовательского и конструкторско-технологического института сверхтвердых материалов, опытного завода, создания машин и оборудования были сотрудники ЦКТБ. Ежедневно Бакуль приходил в цех опытного завода и спрашивал: "Что надо сделать, чем помочь?" Он контролировал и скрупулезно обсуждал с сотрудниками работоспособность и технологичность устройств на всех стадиях, начиная с эскизного проекта.

Естественно, что лабораторное оборудование, привезенное из Института физики высоких давлений, не могло быть применено для условий промышленного производства. Новые установки должны были быть компактными и в то же время удобными и безопасными в работе и, главное, высокопроизводительными. Сложные устройства обычно проектируют в несколько стадий, постепенно разрешая на бумаге необходимые вопросы, в том числе и увязки размеров всех деталей. В данном случае решили действовать иначе. Тут же в цехе переделывали установку, макетировали в натуре. Части сложнейшей аппаратуры прихватывали сваркой, примеряли и переставляли, снова сваривали, отдавали в механическую переделку фланцы, трубы, электропроводку и пр.

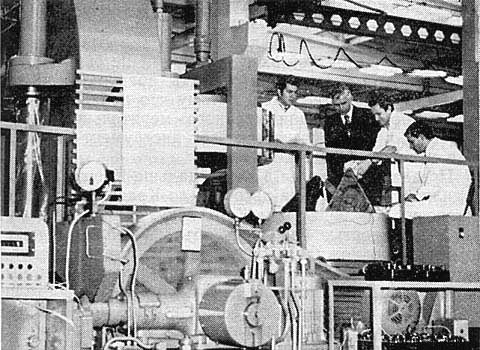

В лаборатории синтеза алмазов

(в центре без халата заместитель В.Н. Бакуля кандидат технических наук А.И. Прихна)Самоотверженный труд, увлеченность, остроумные решения сложнейших технических вопросов - все это крепко сплотило коллектив ИСМ, его инженеров, ученых, рабочих. С технической стороной дела было покончено за несколько месяцев. Но оставалась еще одна задача, не менее важная - экономическая. Бакуль и его коллеги прекрасно понимали: нужно сделать алмазы дешевыми и доступными всем заводам страны.

Первые киевские синтетические алмазы были значительно дороже природных. В чем была причина такой дороговизны, Бакуль и его помощники знали. Дело в том, что камера высокого давления обычно разрушалась после первого же синтеза алмазов. А на одну камеру шло около килограмма дорогостоящего твердого сплава. Наконец проблема была решена - камеры высокого давления перестали разрушаться. Решил эту проблему сотрудник института А.В. Герасимович. За ее разработку он был награжден орденом Трудового Красного Знамени.

Дальше пошло легче. В течение года были сконструированы, изготовлены и пущены на полную мощность полуавтоматы для массового синтеза алмазов. Были построены крупные цехи, обучены сотни рабочих и инженеров. В 1962 году дешевые отечественные синтетические алмазы начали бесперебойно поступать на предприятия всех отраслей промышленности.

Мое знакомство с ИСМ состоялось в 1965 году, когда, будучи председателем совета новаторов Москвы, я приехал в Киев по приглашению президиума местного совета новаторов для обмена опытом работы. Председатель киевского совета новаторов В.К. Семинский организовал для меня встречи с украинскими новаторами на ряде заводов. Я спросил Семинского, можно ли попасть в Институт сверхтвердых материалов. Мне надо было побывать в ИСМ, так как одно из моих изобретений было забраковано Всесоюзным институтом патентной экспертизы, а я не был с этим согласен. Наш спор мог решить только Институт сверхтвёрдых материалов, потому что новшество касалось способа создания "вечного" мерительного инструмента, и обрабатываться этот инструмент должен был синтетическими алмазами.

Поезда метро тогда в Киеве дальше Крещатика не ходили. Я добрался на автобусе до Красной площади и спросил, как попасть на Куреневку. Несколько человек с готовностью бросились объяснять путь и даже любезно предложили довезти до института - киевляне очень общительны и доброжелательны. Ехали мы на двенадцатом трамвае довольно долго, проехали весь Подол в старой части Киева и через полчаса выехали на Куреневку. Но путь не казался длинным. Было начало июня, цвели каштаны, расцветала сирень, и казалось, что едешь по бесконечному благоухающему саду.

Водитель трамвая не давал скучать пассажирам. Объявляя остановки, он знакомил всех с историей района, рассказывал о памятниках старины, которыми так богата столица Украины. Через микрофон с мягким украинским акцентом он объяснил, что название "Куреневка" происходит от слова "курень" (шалаш). Курени здесь строили когда-то казаки, селившиеся тут для того, чтобы защитить Киев от вражеских набегов. Сейчас Куреневка застраивается высотными домами. Старина здесь повсюду соседствует с современностью.

Высокое здание ИСМ было видно издалека. Я постоял перед этим новым внушительным сооружением из стекла и бетона, высящимся среди цветущих деревьев. Вид у фабрики алмазов был солидный.

Оформление пропуска не заняло много времени. В проходной стояла охрана. "К чему такая строгость? - размышлял я. - Подумаешь - синтетические алмазы. Не бриллианты же!" Только через два года я узнал: да, и бриллианты, искусственные бриллианты, которые самые опытные ювелиры не отличают от природных алмазов! Но об этом позже. К Бакулю попасть было непросто. Его осаждали представители многих заводов со всех концов страны. Всем позарез были нужны алмазные инструменты. Алмазные заводы еще только создавались, и основным поставщиком алмазного инструмента пока оставался только опытный завод института. В институт приезжали и специалисты из социалистических государств. Все хотели иметь свои алмазные инструменты, чтобы не кланяться в ноги американским и шведским алмазным фирмам.

К концу дня я все же попал на прием к директору ИСМ и, должен сказать, был поражен его вниманием и добрым отношением к моей, в сущности, ерундовой просьбе по сравнению с вопросами, которые он решал целый день. Может быть, мое впечатление было таким сильным еще и потому, что мы, изобретатели, не очень-то избалованы вниманием руководителей промышленности. А тут вдруг я столкнулся с несказанным доброжелательством. Через пять минут разговора я понял, что Бакуль досконально знает тему, над которой я работаю, и что его мнение будет окончательным, поэтому с некоторым волнением ждал ответа. Бакуль решил вопрос в мою пользу, а его мнение и мнение ИСМ, как я знал, было обязательным для Института патентной экспертизы - более компетентной организации по данному вопросу в стране не было.

Но не это главное. Главной была для меня манера Бакуля благожелательно разговаривать с человеком, которого он видит впервые. Известный ученый, кандидат технических наук, он разговаривал с рабочим как с равным. Вместе со мной он взвешивал все "за" и "против", задавал вопросы, показывающие, что он до тонкостей понимает токарное и инструментальное дело. И все это в спокойном тоне, с оттенком доброго юмора.

Валентин Николаевич произвел на меня неизгладимое впечатление. Он познакомил меня с главным инженером опытного завода Александром Ивановичем Моисеевым, с начальником лаборатории Геннадием Васильевичем Чайкой, с некоторыми другими руководителями ИСМ. Видно было, что они - люди глубоких знаний, влюбленные в свое дело. Я понял, что Бакуль свел меня с ними для того, чтобы в следующие свои посещения я смог сразу обратиться к ним, а не беспокоить директора. Это было сделано с таким тактом, что обижаться было никак нельзя. И это правильно: так и должен поступать руководитель. Первое знакомство с ИСМ, с этим храмом науки и труда, вдохновило меня на изобретения в области новых видов инструмента. С этого времени началось мое сотрудничество с ИСМ.

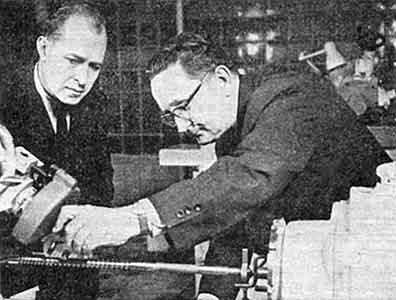

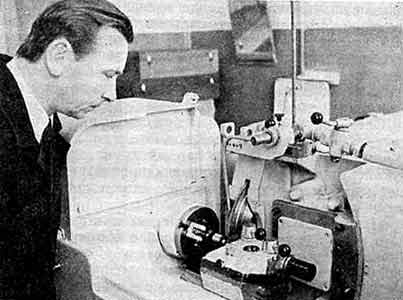

За отладкой аппаратуры для получения искусственных алмазов Г.В. Чайка В 1968 году Институт сверхтвердых материалов со своим опытным заводом освоил массовый выпуск алмазных паст и порошков для изготовления всевозможных инструментов. Дело было подхвачено специализированными заводами. На предприятиях стали привыкать к алмазным инструментам, в десятки раз повышающим производительность труда. Прежнее представление об алмазах как о чем-то баснословно дорогом стало отступать, и мы, станочники, все смелее стали применять в своей работе алмазный инструмент. Престижность синтетических алмазов становилась все более высокой как в нашей стране, так и за рубежом.

К 1970 году в Советском Союзе были построены заводы алмазных инструментов в Полтаве, Ереване, под Москвой, во Львове и в других городах. Сотни ученых, инженеров и рабочих ИСМ и его опытного завода помогали оборудовать заводы в других городах, обучали мастерству делать алмазы коллективы новых предприятий. Работники ИСМ научили специалистов из социалистических стран применять алмазные инструменты. На одном из всесоюзных симпозиумов по искусственным алмазам в Киеве Бакуль сказал: "Сейчас у нас в стране производится алмазов столько, сколько нужно промышленности. Они дешевы и необычайно прочны. Покупайте их, осваивайте методы алмазной обработки, и вы получите огромную выгоду".

В Киеве открыли большой магазин "Алмаз", где можно купить алмазный инструмент за наличные деньги или по безналичному расчету. Здесь продаются огромные алмазные шлифовальные круги диаметром около полуметра для бесцентрового шлифования. Тут же можно приобрести отличный стеклорез или пилку для ногтей, усыпанную мельчайшими алмазами. Советские синтетические алмазы охотно покупают капиталистические страны. Вот чего добилась алмазная фирма ИСМ за какие-нибудь пять-шесть лет!

Алмазные компании, специализирующиеся на природных алмазах, сперва не верили в будущее синтетических алмазов. Так, представители "Де Бирс" заявляли, что "никакого промышленного и коммерческого значения синтетические алмазы иметь не будут". Однако через несколько лет руководители компании "сориентировались" и предложили шведской фирме "ASEA" объединиться для совместного производства интетических алмазов. В Швеции на равных правах с "Де Бирс" образовалась фирма "Скандиамант". Директором фирмы стал Эрик Лундблад - первый человек на земле, получивший синтетический алмаз. Как заявил Лундблад, в 70-е годы "Скандиамант" делала по 5 миллионов карат (целая тонна!) синтетических алмазов в год. В больших количествах синтетические алмазы стала выпускать также японская фирма "Комацу". Синтетические алмазы прочно вошли в мировую промышленность. Сейчас без них не обходится ни одна отрасль промышленности любой страны.

Кажется, я предвижу вопрос читателей: "Все это про технические синтетические алмазы. А что сделано в области получения синтетических бриллиантов, ювелирных алмазов? И возможно ли вообще получать их искусственным путем?"

В начале 70-х годов президент американской компании "Дженерал электрик" Артур Бьюч заявил: "Бизнес фирмы основан на производстве алмазов весом в одну тысячную карата". Фирма специализировалась на алмазных порошках и пастах. О получении же крупных кристаллов алмаза, да еще таких, чтобы из них можно было делать бриллианты, не шло и речи. Однако...

В 1968 году владельцу солидной гра,нильной фабрики в Антверпене Иосу Бонруа позвонил по телефону его друг и попросил огранить синтетический алмаз (огранить - значит сделать из алмаза бриллиант). К Бонруа уже обращались с такими просьбами, приносили синтетические шведские и американские алмазы. Однако сколько ни старались гранильщики - лучшие в Европе мастера своего дела, работающие у Бонруа, - ничего не получалось. "Никакого бриллианта из синтетического алмаза сделать нельзя, - твердо ответил Бонруа. - Для техники синтетический алмаз - замечательная вещь, но для нас, ювелиров, он не имеет .никакого значения".

Ювелиры хорошо знали, что синтетический алмаз, даже более или менее крупный, нельзя заставить сверкать, как природный. А раз нет блеска и сияния, значит, нет и бриллианта. "Уволь, бога ради! - взмолился Бонруа. - Уж сколько раз мы пилили и пытались огранивать синтетические алмазы, и все без толку. Бриллиантов из них никогда не получается. Синтетические алмазы не для нас, это не ювелирные камни!" Но друг настаивал. Бонруа пришлось согласиться.

В тот же день к антверпенскому фабриканту приехали гости. Это был Валентин Николаевич Бакуль с сотрудником ИСМ. Бакуль достал из кармана аптечный флакончик из-под пенициллина. В флакончике было несколько некрупных алмазов невзрачного вида. Бонруа достал один алмазик и стал рассматривать его в лупу. Вид у него был недовольный. Видимо, про себя он поминал друга недобрым словом: "Навязал на мою голову гостей! Говорил про синтетические алмазы, а это обычные природные. Чего ж он меня морочил..."

Наконец Бонруа сказал русским гостям, что камни огранить можно. "Ничего особенного в этих камнях для антверпенских мастеров нет, - сказал фабрикант. И, помолчав, спросил: - Это Сьерра-Леоне?" Обычно ювелиры называют природные алмазы по имени той страны, где их добывают. Гость кивнул головой.

Хозяин вызвал мастера и попросил распилить один алмазик. Мастер ушел, а хозяин и гость продолжали беседу. Прошел час. Наконец появился мастер. Он сказал, что ничего не получилось, что он не смог найти у алмаза оптическую ось. А для огранки надо обязательно найти у кристалла ось, по которой проводится распил или сразу начинается огранка. Бонруа взял подпиленный алмазик. На лице его появилось недоумение. Он вооружился более сильной лупой в старинной оправе и долго, очень долго рассматривал алмазик. Наконец он оживился и на минуту задумался. Было ясно, что он углядел что-то такое, что отличало этот алмаз от всех виденных им раньше как природных, так и синтетических алмазов. Ось у кристалла он все же разглядел. Видно было, что он не верит своим глазам. "Неужели синтетические?" - спросил он.

Бакуль засмеялся и кивнул головой. Бонруа попросил оставить у него флакончик с кристаллами до завтра, обещая огранить синтетические алмазы, то есть, попросту говоря, превратить их в бриллианты. Алмазики стали быстро граниться в простейшую классическую форму для некрупных бриллиантов. Ее называют восемь на восемь, то есть восемь граней с одной стороны от оси и восемь с другой. Получились красивые прозрачные ювелирные камни. Половина их была желтоватого цвета, а половина - белые, чистой воды, самые ценные.

На другой день Бонруа решил еще раз проверить себя: он отнес искусственные бриллианты своим коллегам- лучшим антверпенским ювелирам. У первого же из них он спросил, что тот думает об этих бриллиантах. "Да ничего особенного, - ответил собеседник, - обыкновенные алмазы из Сьерра-Леоне". То же самое сказал другой ювелир, потом третий. Ясно было: даже самый опытный глаз не может отличить искусственных бриллиантов от природных. Через три дня в мастерской одного из ювелиров, которым Бонруа показал бакулевские алмазики, были изготовлены два золотых кольца с синтетическими бриллиантами из России. В 1973 году на заседании президиума Академии наук СССР был прочитан доклад о синтетических алмазах. Тогда же В.Н. Бакуль продемонстрировал академикам одно из упомянутых колец с бриллиантами ИСМ.

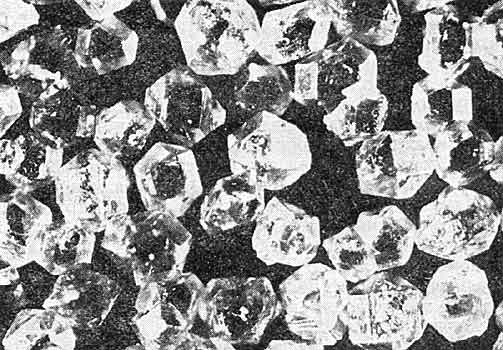

Синтетические алмазы, созданные в ИСМ

Бывая в Институте сверхтвердых материалов, я всегда останавливаюсь перед красивой витриной, где под стеклом на синем бархате покоятся крупнейшие алмазы мира, о которых я уже рассказывал. "Что это, - спрашиваю я сотрудников института, - цветное стекло или искусственно выращенные копии красивейших на земле камней?" Те только улыбаются.

* * *

Несколько слов о стране Сьерра-Леоне, где добывают алмазы, на которые как две капли воды похожи искусственные бриллианты ИСМ. Небольшая республика в центре Африки, где алмазы были обнаружены значительно позже, чем на юге Африки, вот уже пятьдесят лет занимается добычей алмазов. Однако до последнего времени в стране не было своих гранильщиков, поэтому приходилось продавать алмазы за рубеж как сырье, а не как бриллианты.

Только в 1979 году алмазы из Сьерра-Леоне перестали поступать к ювелирам других стран. В столице республики Фритауне на небольшой улочке Голтни-стрит начала работать первая в Сьерра-Леоне гранильная фабрика. При фабрике открыта "алмазная комната" для посетителей, которые могут ознакомиться здесь с различными образцами алмазов, добываемых в республике. После открытия гранильной фабрики алмазы стали составлять основной доход государства Сьерра-Леоне. 60 процентов валютных поступлений в республику дает экспорт обработанных алмазов. Общая добыча алмазов в Сьерра-Леоне составляет 250 тысяч карат в год.

* * *

Но вернемся к разработкам ИСМ. Как бы ни были красивы бриллианты, основными темами разработок института остаются технические синтетические алмазы, всевозможные инструменты из них. Боюсь, что я не сумею перечислить все отрасли народного хозяйства, где сейчас широко применяются синтетические алмазы. В произодстве тракторов и автомобилей, керамики и волокна, резцов, штампов и пресс-форм, мерительных инструментов, кинескопов телевизоров, часов, обуви и великого множества других вещей искусственные алмазы во много раз повысили производительность труда, придали изделиям качество, недостижимое без алмазной обработки.

Все виды отрасли машиностроения в наши дни немыслимы без синтетических алмазов. То же относится и к строительной технике. Разрезка, шлифование, полирование гранита, бетона, мрамора ускорились с появлением алмазных инструментов в десятки раз. Сверление камня и бетона алмазными кольцевыми сверлами по сравнению со сверлением твердосплавными сверлами повысило производительность в 8 раз. Срок службы алмазного сверла для обработки отверстий диаметром от 100 до 320 мм превосходит срок службы твердосплавного сверла в 90 раз. Алмазные сверла широко применяются при строительстве плотин, при восстановительных и реставрационных работах. Особенно большие изменения синтетические алмазы произвели в буровой технике.

Несколько слов о новом сверхтвердом материале славутиче, полученном в ИСМ. Название этого материала идет от старинного названия древнего Днепра, на котором стоит Киев. Как появился славутич? В чем его преимущества?

Когда машиностроители, строители, обувщики, специалисты других отраслей народного хозяйства были оснащены в достаточной степени алмазными инструментами, порошками и пастами, перед Институтом сверхтвердых материалов встал вопрос о новом инструменте для бурения геологоразведочных и промысловых нефтяных и газовых скважин. До этого все долота и буровые коронки оснащались твердым сплавом или природными алмазами. Твердосплавные долота и коронки с трудом брали граниты и другие твердые породы, встречающиеся при бурении глубоких скважин, были малопроизводительны. Долота и коронки из природных алмазов работали значительно лучше, но их применение сдерживалось двумя факторами: нужны были крупные алмазы, а их в природе не так уж много; крупные алмазы были слишком дороги, а бурение ими грозило риском их потери на глубине нескольких километров. Нужны были принципиально новые материалы, новая конструкция буровых долот и коронок.

Немного о том, что такое буровая коронка и что такое буровое долото, как развивалась техника бурения. Заглянем в историю. Первым человеком, предложившим использовать алмазы для бурения, был швейцарский часовщик Георг Лоше. Еще в 1862 году он стал применять алмазы для бурения горных пород. Естественно, возникает вопрос: почему часовщик? Ничего удивительного в этом нет. История знает десятки примеров, когда крупные открытия совершались весьма далекими от науки и техники людьми. Так, парижский сапожник Альфред Менье изобрел железобетон, шотландский ветеринарный врач Артур Денлоп создал пневматические шины. Русский революционер-народоволец Н.И. Кибальчич в тюремной камере перед казнью сделал гениальный чертеж летательного аппарата.

Как было начато алмазное бурение? Строили первый железнодорожный тоннель в Швейцарских Альпах. Часовщик Лоше, будучи весьма разносторонним специалистом в технике того времени, заведовал бурением шпуров для закладки взрывчатки. В его распоряжении была самая передовая техника - паровая бурильная машина и отлично закаленные стальные буры. Однако просверлить Альпы эти буры не могли. За час работы они полностью затуплялись, в штольне их лежали целые кучи, а работа почти не двигалась. Лоше был в отчаянии: за полгода в горе пробит лишь маленький проход. Каменная альпийская громада, увенчанная снеговой шапкой, словно посмеивалась над ним, пигмеем, дерзнувшим замахнуться на нее.

Стоя у окна домика для строителей, Лоше мрачно смотрел на гору. В досаде он перечеркнул оконное стекло костяшкой безымянного пальца. На стекле появились две крестообразные линии, оставленные бриллиантовым перстнем. И вдруг Лоше осенило: алмаз! Вот что поможет пробиться сквозь гору! Мысль была дерзновенна, невероятна. С огромным трудом Лоше уговорил совет директоров компании по прорытию тоннеля истратить деньги на покупку 100 карат алмазов.

Первый буровой алмазный станок, который Лоше сделал вместе с механиком Пиге, представлял собой трубу, на торце которой были закреплены алмазы. Труба соединялась с пустотелой штангой, вращаемой паровой машиной через систему передач. Очистка забоя от разрушаемой породы осуществлялась струей воды, подаваемой в скважину насосом сквозь полую штангу. В этом станке были заложены все технические идеи и принципы современных буровых установок.

Самым трудным делом было надежно закрепить алмазы. Для каждого кристаллика в торце трубы высверливалось отдельное гнездо. Заложенные в гнезда алмазы запаивались специальным металлическим припоем. Лоше и Пиге удалось изготовить десять буров. Обошлись не виданные до тех пор инструменты очень дорого, но работали они по тем временам превосходно. Алмазные коронки выдерживали более двух суток непрерывной работы, тогда как стальные буры выходили из строя в течение часа. Проходка шпуров ускорилась в 30 раз. Работы по прорытию тоннеля продвинулись резко вперед. Не все шло гладко. Случалось, алмазы выкрашивались или выпадали из своих гнезд. И тем не менее все признали, что алмазная коронка Лоше работает отлично.

Так начиналась эра алмазного бурения. И первым видом бура была алмазная коронка. Именно так называется сейчас буровой инструмент, в котором алмазы размещены в торце режущей трубы.

Однако в первой половине XX века человечество, как мы уже говорили, знало только природные алмазы. Стоили они очень дорого, да и добывали их не так уж много, чтобы сотнями укреплять на каждом буре. Наиболее распространенным буровым инструментом в 20-50-е годы нашего столетия было шарошечное долото с твердосплавными зубками. За один год в мире выпускалось порой до миллиона шарошечных твердосплавных долот. Бурить шарошечным долотом было нелегко. Твердосплавные зубки, вмонтированные в шарошки, быстро затуплялись, особенно при бурении твердых пород. Приходилось очень часто поднимать из скважины бурильные трубы, чтобы заменять пришедшие в негодность шарошки. И чем глубже в недра земли уходили шарошки, тем чаще надо было останавливать работу и поднимать бурильные трубы на поверхность.

Как выглядят современные буровые алмазные инструменты - коронка и долото? Коронка представляет собой стальной корпус цилиндрической формы с резьбой для навинчивания на бурильную трубу. На корпусе закреплена матрица - носитель алмазов. Не сразу был найден способ закрепления алмазов в матрице, гарантирующий надежное соединение кристаллов с телом матрицы. На первых порах крепление алмазов производилось в припаянной к стальному корпусу толстой медной прокладке с прорезанными гнездами. Каждый кристалл вставлялся в гнездо вручную пинцетом, после чего края прорези сжимались (зачеканивались). Такая операция была очень трудоемкой и кропотливой. Но главным ее недостатком было то, что она не обеспечивала надежности крепления алмазов. Большие ударные нагрузки, характерные для бурения, быстро расшатывали чеканку, и алмазы, порой даже не успев поработать, вываливались из своих гнезд и пропадали в забое. В 1936 году был изобретен станок для механической зачеканки алмазов, но и это не решило проблемы сохранения алмазов.

В настоящее время алмазы в коронке крепятся иначе. Современные алмазные коронки делаются однослойными и многослойными. Это означает, что кристаллы алмаза могут располагаться в матрице либо в один ряд, либо слоями - на всю высоту матрицы. Те алмазы, которые выступают из коронки по бокам, называются подрезными - они калибруют (выглаживают) стенки скважины. Непосредственным же разрушением горных пород занимаются так называемые объемные алмазы, закрепленные в торце буровой коронки. Именно на них приходится осевая нагрузка, прилагаемая вертикально к буровой трубе.

Естественно, что и те и другие алмазы надо очень надежно закрепить в матрице, а матрицу намертво соединить с корпусом коронки. Для этого используют два способа - пропитку и горячее прессование. Вот как закрепляют алмазы способом пропитки. На дне специальной пресс-формы пинцетом в определенном порядке раскладывают подрезные и объемные алмазы нужной величины. На них осторожно насыпают слой шихты - порошок твердого сплава. Если коронка однослойная, то этим операция укладки алмазов и завершается. Если же коронка многослойная, то попеременно укладывают новые слои алмазов и порошка твердого сплава (иногда укладывают до трех слоев). После этого с помощью корпуса алмазы и шихту прессуют.

Затем металлическую пресс-форму, сделанную из двух половинок, разнимают, а ее содержимое помещают в графитовую форму, кладут внутрь корпуса кусок листовой меди и все помещают в электропечь. Разогрев формы производится в водородной среде. Медь плавится, пропитывает шихту. При остывании медь скрепляет весь блок, образуя алмазоносную матрицу, и припаивает ее к корпусу. Готовую матрицу с корпусом извлекают из формы и прорезают в ней алмазным кругом канавки для прохода промывающей жидкости.

При горячем прессовании матрицу формуют таким же образом, но сразу в графитовой пресс-форме производят прессование при температуре 1300-1400 градусов. Порошок спекается в твердый сплав и намертво связывает матрицу с корпусом, одновременно надежно схватывая каждый алмаз. Успех работы таких коронок обусловливается тем, что матрица истирается несколько быстрее, чем алмазы, обнажая все новые режущие грани алмазов или целый новый слой алмазов, если коронка многослойная.

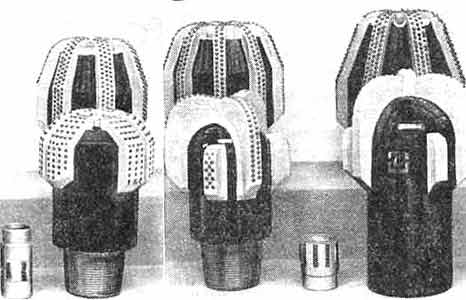

Буровые долота для сверхглубокого бурения, оснащенные славутичем

Сколько алмазов расходуется на одну коронку? От 5 до 30 карат. В однослойных коронках алмазы более крупные (от 20 до 50 штук на карат), в многослойных- более мелкие (от 60 до 120 штук на карат). Есть еще коронки импрегнированные ("импрегнировать" по-латыни значит "насыщать"). Особенности таких коронок заключаются в том, что они армируются мелкими алмазиками (400 штук на карат). При работе на самых твердых породах такие коронки давали наибольший успех.

До 1970 года на импрегнированные коронки шли только природные алмазы.Ученые, инженеры и рабочие опытного завода Института сверхтвердых материалов сумели создать довольно крупные алмазы марки АСС, которые по своей прочности не уступают природным алмазам. Синтетические алмазы с успехом работают в импрегнированных коронках.

Кроме алмазных коронок у буровиков сейчас есть и другой очень эффективный инструмент - алмазное долото. Это массивная стальная головка со сложной поверхностью рабочей части (она может быть вогнутой спиралевидной формы, похожей на шляпку гриба). К ней методом спекания прикреплена матрица с алмазами, незначительно выступающими наружу, словно изюминки в сдобной булочке. Матрица имеет ту же сложную конфигурацию, что и сама головка. На алмазное долото обычно ставятся крупные алмазы (3 штуки на карат). На одно долото расходуется в среднем 400 карат алмазов. Алмазное долото дает наивысшую производительность и эффективность на буровых работах. Так, для того чтобы пробурить четверть километра в очень твердой породе, потребовалось использовать 30-50 шарошечных твердосплавных долот. Одно алмазное долото в значительно более короткий срок прошло 274 метра в той же породе и осталось годным для дальнейших работ.

В Институте сверхтвердых материалов был организован отдел буровых инструментов. Сотрудники отдела обосновали возможность создания новых типов алмазных долот, работающих в микрорежуще-истирающем режиме. Предложено применение сверхтвердых композиционных материалов, представляющих собой плотное соединение мелких по размеру кристаллов алмаза с твердым сплавом.

Задача получения композита, обладающего высокой твердостью и износостойкостью, характерными для алмазных частиц, и прочностью твердых сплавов, на протяжении 30-40 лет привлекала внимание ученых многих стран. Препятствием для создания такого материала являлись графитизация, разрушение и растворение алмазов в твердом сплаве в процессе спекания рабочего элемента при температурах 1400-1500 градусов. Новый сверхтвердый композиционный материал и был назван славутичем. Исследования образцов на изнашивание при бурении монолита горной породы - габбро - в лабораторных условиях показали, что износостойкость славутича в 100-150 раз превосходит износостойкость твердого сплава.

Конечно, создать надежный способ получения славутича было непросто. Но ученые, инженеры, рабочие ИСМ, поднаторевшие в решении многих сложных задач, справились и с этой. Лаборатория разработала 80 типов долот со славутичем разных размеров - диаметром от 93 миллиметров до 392 миллиметров. В конструкции долот учтено все многообразие горно-геологических условий нефтяных и газовых месторождений. Особенно большие преимущества демонстрируют долота, оснащенные славутичем, при бурении глубоких скважин.

Промышленное внедрение новых долот показало, что они значительно эффективнее твердосплавных долот и не уступают долотам, оснащенным крупными природными алмазами. В отличие от таких долот, долота из славутича не боятся резкого, с ударами, опускания на дно забоя, перепадов давления, проходов через пустоты и имеют ряд других преимуществ.

Когда в Азербайджане и на Кольском полуострове было запроектировано сверхглубокое бурение - с глубины 2 километра до глубины 15 километров, то было решено для проходки твердых абразивных пород применять долота, оснащенные славутичем. Я был в Азербайджане, когда глубина скважины "Саатлы-1" достигла 8 километров. Трудно было представить себе, что бур, созданный руками человека, где-то в неведомой глубине, о которой люди еще ничего не знают, продолжает свой путь, вгрызаясь все глубже по направлению к центру Земли.

Невольно вспомнилась добродушная карикатура в стенгазете ИСМ. На рисунке был изображен земной шар с материками и океанами. Группа работников лаборатории буровых инструментов склонилась над скважиной, проходящей сквозь всю Землю.

"Окно в преисподнюю" - так назвала скважину в Саатлах газета "Социалистическая индустрия". О недрах Земли мы знаем меньше, чем о далекой Луне. Преодолеть земное притяжение и взлететь в космос на высоту 300 тысяч километров оказалось легче, чем опуститься в глубину Земли на 10 километров. Скоро станет возможно с помощью приборов заглянуть в глубину 15 километров, узнать о тепловых и энергетических ресурсах Земли. Температура на глубине 10 километров уже 200 градусов а на глубине 15 километров должна быть гораздо выше. Накануне 64-й годовщины Великой Октябрьской социалистической революции бурильщики скважины на Кольском полуострове прошли в глубь Земли 11 километров и начали бурение двенадцатого километра.

Можно не сомневаться в том, что с помощью славутича и других сверхтвердых материалов человек проложит путь к богатствам, скрытым в Земле.

Известно, что на алмазном месторождении при постоянной добыче алмазов всегда собирается много отходов. Эти алмазные крошки, размер которых слишком мал для того, чтобы сделать из них бриллианты, если это алмазы ювелирные, не годятся и на резцы или стеклорезы, если это алмазы технические. В то же время размер алмазиков все же слишком велик, чтобы пустить их на алмазные порошки. Алмазная крошка используется для оснащения дисковых алмазных пил для резки камня. Стойкость и долговечность таких пил очень высоки.

После завершения опытно-промышленной проверки научной разработки в ИСМ, которая обычно проводится на трех наиболее подходящих для данной отрасли заводах, разработка, как правило, сдается межведомственной приемочной комиссии. Для повышения эффективности и расширения области использования новых сверхтвердых материалов проводится систематический анализ состояния и уровня их применения в промышленности. Ежегодно разрабатываются специальные предложения с конкретными рекомендациями для включения их в планы новой техники. Так был рекомендован и внедрен инструмент из славутича для правки и исправления (восстановления) рабочего профиля абразивных шлифовальных кругов для фасонных работ.

Важным фактором ускорения внедрения результатов научных разработок ИСМ является научно-техническая пропаганда. Постоянно проводятся научно-технические конференции, семинары, организуются школы передового опыта как в Киеве, так и во многих промышленных центрах страны.

Специалисты института выезжают на предприятия союзных республик для проведения всевозможных работ и оказания технической помощи в деле быстрейшего внедрения в производство высокопроизводительных инструментов из синтетических алмазов. Принципиально новые, скоростные методы работы с алмазными инструментами в начале 70-х годов были показаны 25 тысячам рабочих и инженеров с 8520 предприятий различных отраслей промышленности. Новые инструменты из сверхтвердых материалов постоянно демонстрировались на ВДНХ СССР, выставках передового опыта во всех республиках нашей страны и во многих странах за рубежом. Инструменты и новые сверхтвердые материалы, созданные в ИСМ, неоднократно представлялись на Лейпцигской ярмарке и награждались дипломами и золотыми медалями.

С 1969 года стал выходить научно-производственный журнал "Синтетические алмазы", впоследствии получивший название "Сверхтвердые материалы". Мне была дважды предоставлена честь выступить на его страницах со статьями о своих изобретениях, осуществление которых стало возможным только благодаря новым сверхтвердым материалам и инструментам, созданным в ИСМ. Надо отдать должное журналу как умелому организатору пропаганды разработок, самых последних новинок техники, рожденных с помощью искусственных алмазов.

Большое значение приобретают синтетические алмазы в производстве товаров народного потребления. В 70-х годах впервые в отечественной и зарубежной практике в ИСМ были разработаны специальные алмазные барабаны и круги для шлифования натуральной и искусственной кожи, различных видов износостойкой резины и их заменителей.

Как известно, подошвы, стельки и другие детали обуви перед склейкой необходимо взъерошить шлифовальными или наждачными шкурками на тканевой основе. Без этого ни одна подошва не приклеится к обуви. Обувные фабрики расходуют километры тканевой шкурки с абразивными зернами из электрокорунда и кремния. Шкурка наклеивается на вращающийся барабан, подошвы проходят под ним, соприкасаясь со шкуркой. Одним барабаном можно обработать 400 пар подошв.

Когда на обувной фабрике впервые поставили алмазный барабан с синтетическими алмазами, то на нем отлично обработали полмиллиона пар подошв, причем барабан не вышел из строя. Только в ленинградском обувном объединении "Скороход" экономический эффект от применения алмазных барабанов составил 2 рубля на каждую тысячу пар обуви. Значительно увеличилась скорость взъерошивания и улучшилось качество склейки.

Бывая по характеру своей изобретательской деятельности на сотне предприятий и институтов нашей страны, я привык встречать как энтузиастов нового в технике, одержимых своими идеями, так и равнодушных работников, аккуратно выполняющих порученные задания, но не проявляющих инициативы для создания чего-то нового. Но в ИСМ я не знаю ни одного равнодушного: здесь все увлечены своим делом, все занимаются поиском путей широкого внедрения алмазов в отрасли народного хозяйства.

На опытном заводе ИСМ для обдирки, грубой шлифовки выпускается паста АС80-60 с крупными частичками алмаза. Зерно алмаза здесь около 0,1 миллиметра. Такой пастой с твердосплавной заготовки можно быстро снять довольно большой припуск. Однако чистота поверхности будет не выше пятого класса.

Для получения на твердосплавных изделиях высокого класса чистоты (десятого-одиннадцатого) выпускается алмазная паста АС7-5. Здесь зерна алмаза составляют величину 5-7 микрон. Требования к чистоте поверхности изделий из твердого сплава и других твердых материалов росли. Подчас нужно было получить поверхность двенадцатого - четырнадцатого классов чистоты. Паста АС7-5 такой чистоты не давала. В начале 70-х годов японская алмазная фирма "Комацу" начала выпускать пасты и порошки АС1/0,5, то есть с величиной зерна в полмикрона. Пользуясь такими пастами, можно получить четырнадцатый класс чистоты на любом, даже сверхтвердом материале. Секрет приготовления столь тонкого алмазного порошка фирма тщательно охраняла.

Можете ли вы представить себе пылинку величиной в полмикрона? Я не могу, хотя, как другие инструментальщики, обладаю так называемым чувством микрона и могу эту величину ощутить на любом изделии из металла, используя специальные приборы. Но представить крупинку даже в микрон невозможно. Можно увидеть 1 миллиметр, одну десятую миллиметра, а уж одну сотую миллиметра простым глазом не увидишь и в руки не возьмешь. А тут не сотая, а микрон - тысячная (0,001) миллиметра. Нужно было создать субмикропорошки, алмазные частички которых нельзя увидеть даже в инструментальный микроскоп, только в электронный.

Вскоре мы, инструментальщики, получили такой порошок в виде густой водной пасты, заключенной в тюбики, как зубная паста. Пользуясь порошком АСМ1/0, я получал тринадцатый класс чистоты на новом твердосплавном мерительном инструменте. Для получения же четырнадцатого класса чистоты необходимы специальные - не цеховые, а лабораторные - условия.

Цех классификации алмазных порошков на опытном заводе ИСМ

Я всегда благодарил судьбу за то, что она свела меня с ИСМ, с его коллективом, с первопроходцами в технике, в частности с бывшим главным инженером опытного завода ИСМ Александром Ивановичем Моисеевым. Бакуль пригласил Моисеева работать в ИСМ. И Моисеев, в те времена главный инженер одного из заводов в Дмитрове, бросил все: работу, где пользовался большим уважением, хорошую квартиру, размеренную налаженную жизнь - и приехал к Бакулю, где все надо было начинать с нуля. Вместе с другими одержимыми он строил институт и опытный завод, возводил стены будущих цехов и лабораторий, монтировал машины для синтеза алмазов, собирал конвейер спекания твердых сплавов, помогал станочникам осваивать изготовление новых инструментов из пластификата твердого сплава. Его знания и опыт очень пригодились в ИСМ при освоении процессов обработки твердосплавных инструментов синтетическими алмазами.

На опытном заводе ИСМ (справа А.И. Моисеев)

Меня с Моисеевым сблизило одно обстоятельство: как я узнал, Александр Иванович, начав свою рабочую карьеру токарем-инструментальщиком, пятнадцать лет проработал на изготовлении резьбовых калибров, то есть делал то же самое, что и я. Оба мы в разных концах страны делали стальные закаленные калибры, известные еще сто лет назад. Несмотря на большой "стаж", это работа тонкая, требующая от изготовителя опыта и солидных технических знаний. Ведь резьбовой калибр является эталоном измерения резьбы данного размера. Допуски на изготовление здесь исчисляются микронами по диаметру и минутами по углу профиля, а чистота обработки профиля резьбы должна быть одиннадцатого класса.

И этакое, можно сказать, художественное произведение токарно-лекального искусства при современном развитии машиностроения живет на заводе два-три дня и выходит из допуска в износ, в брак! Почему? Да потому, что при весьма малых полях допуска (3-4 микрона) калибры быстро изнашиваются, и размер их выходит за пределы допустимого. Стереть 3-4 микрона со стальных калибров можно, проверив ими 1500 деталей. А почти на каждом машиностроительном заводе приходится проверять 600-800 одинаковых деталей в день. Малый допуск на калибрах обусловлен современными требованиями взаимозаменяемости деталей. Московский завод "Калибр" ежегодно выпускал 1,5 миллиона калибров, да еще каждый инструментальный цех любого машиностроительного завода делал массу калибров. И все равно их не хватает. А идет на калибры дорогостоящая легированная сталь.

И вот я приехал в ИСМ с идеей: увеличить во много раз срок службы резьбовых калибров. С появлением дешевых алмазов, думал я, можно приступать к выпуску почти вечных калибров из твердого сплава. Вопрос изготовления гладких калибров из твердого сплава был решен просто и быстро. Шлифование твердосплавных втулок нужного размера алмазным кругом, доводка их алмазной пастой, наклейка эпоксидной смолой на шейку стандартного хвостовика - и калибр готов. После первых же испытаний на специальных машинах оказалось, что износостойкость у новых калибров в 100 раз выше, чем у обычных стальных. Это позволяло сократить выпуск обычных калибров раз в 70.

Помощь ИСМ заключалась в подборе наиболее выгодных марок шлифовальных алмазных кругов и алмазных паст. Я уехал во всеоружии на свой московский машиностроительный завод "Знамя труда" и там начал выпускать гладкие твердосплавные калибры вместо обычных стальных. Было это в 1968 году. Новые калибры практически не изнашивались. У них были и другие преимущества. Еще и сейчас в цехах завода можно видеть калибры с клеймом 1968 года, которыми ежедневно проверяют 800 деталей. Калибры не имеют ни одного микрона износа.

Но это было решение только части задачи. Главная трудность состояла в изготовлении резьбовых твердосплавных калибров. Через полгода я снова приехал в ИСМ. Бакуль внимательно выслушал меня и направил к Моисееву. "Александр Иванович сам был мастером по резьбовым калибрам, ему и карты в руки", - сказал Валентин Николаевич. Когда я объяснил Моисееву задачу, он задумался, но только на полминуты. Потом молча повел меня на участок спекания пластификата твердого сплава. "Вот здесь будет решена ваша проблема резьбовых твердосплавных калибров", - сказал Александр Иванович.

Участок спекания поражал стерильной чистотой и обилием всевозможных приборов. Как я понял, он был создан в основном для получения отдельных деталей для машин синтеза алмазов. Но я также понял, что здесь можно делать и более мелкие детали, вроде моих калибров, и значительно более крупные, чем камеры высокого давления.

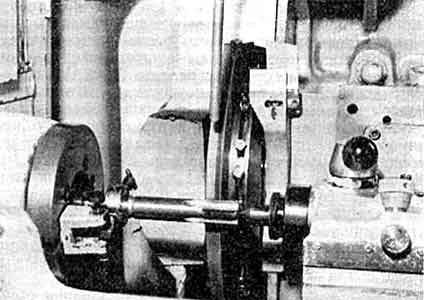

Конвейер спекания твердого сплава представлял собой длинный, метров двенадцать длиной, широкий лоток из огнеупорного материала, который уходил в печь с электронагревом. Лоток был заполнен коричневатым сыпучим крупным порошком, который называется корракс. Пластификат твердого сплава делается из порошков карбидов вольфрама, кобальта и некоторых других твердых элементов, перемешанных с каучуком и предварительно спеченных в обычных электропечах при температуре 700 градусов. Получается довольно плотная черная масса, которая легко, как замерзшее сливочное масло, обрабатывается на станке резцами из твердого сплава марки Т15К6. Единственное условие для резания этой массы - тщательная заточка резца на алмазном круге, с приданием режущим плоскостям чистоты десятого класса. Передний угол резца должен быть положительным.

После того как изделию придана резцом нужная форма и размеры, его засыпают корраксом на лотке конвейера. Лоток с корраксом движется, и засыпанные изделия медленно проходят через электропечь, где температура постепенно повышается до 1400 градусов и более. Движение конвейера и повышение температуры происходят очень медленно: за минуту деталь. засыпанная корраксом, продвинется приблизительно на 1 миллиметр, а температура поднимется на 1 градус. Процесс спекания пластификата твердого сплава длится 22 часа. После остывания корракса деталь выкапывают. Она готова, но не совсем - нужны окончательные шлифовка и доводка изделия до требуемых размеров. Это может быть сделано только алмазными инструментами и пастами, так как теперь это настоящий твердый сплав с показателем твердости 87-91 единица по шкале А Роквелла (наивысшая твердость закаленных сталей составляет 65 единиц по шкале С Роквелла).

Оператор не присутствует при самом процессе спекания. Он сидит в соседней комнате и следит за приборами. Стрелка самописца чертит на экране кривую повышения температуры в зоне спекания. Малейшее отклонение от заданных параметров должно регулироваться и исправляться.

Приборов много, и я не запомнил назначения каждого из них, хотя Моисеев подробно обо всем рассказывал. Но смысл дела я уловил сразу. И еще я запомнил, что заготовка пластификата уменьшается после спекания примерно на четверть по всем параметрам и размерам. Для каждой партии пластификата устанавливается точный коэффициент усадки (КУ), который может быть от 1,22 до 1,29. Этот факт наводил на грустные размышления. Скажем, резьбовое калибровое кольцо надо было изготовить из пластификата так, чтобы после спекания его можно было довести до требуемых размеров и чистоты. А это оказывалось непросто, ведь надо было сделать эталон резьбовых измерений, со всеми микродопусками и профилями.

С помощью Моисеева я решил все вопросы, и вскоре на ряде заводов Москвы уже работали твердосплавные резьбовые калибры - пробки и кольца. Один такой калибр заменял 70 стальных закаленных калибров данного размера. И это даже в тех случаях, когда калибровые резьбовые кольца в цехах использовали не только для контроля, но и для калибровки деталей на ходу станка, то есть действовали калибром как плашкой! Однако отработать техпроцесс изготовления резьбовых калибров из твердого сплава было делом хитрым. Прошло время, Государственный комитет изобретений и открытий выдал мне два авторских свидетельства на способ изготовления таких калибров.

В. А. Гончаренко

Очень полезным для меня было знакомство с резьбошлифовщиком лаборатории № 7 ИСМ Владимиром Алексеевичем Гончаренко. Крупнейший специалист, представитель редкой профессии, появившейся у нас только после Великой Отечественной войны, Владимир Алексеевич во всем был рационализатором и изобретателем- такова была его натура. Сколько бы раз я ни приезжал в ИСМ, я всегда находил на его резьбошлифовальных станках 5822 и 5822М какие-нибудь новые усовершенствования, а самого Гончаренко заставал за решением новой проблемы. А проблем в алмазном резьбошлифовании твердосплавных инструментов предостаточно.

Как только было освоено производство алмазных резьбошлифовальных кругов с углом 60 градусов для шлифования резьбы на твердом сплаве, перед Владимиром Алексеевичем встала проблема: как получить на круге точный угол 60 градусов плюс-минус 5 минут? Правка известных резьбошлифовальных кругов для обработки стальных метчиков и калибров прежде производилась бразильскими техническими алмазами, зачеканенными в оправку, которая вставлялась в специальный прибор. А как править алмазный круг диаметром 350-400 миллиметров? Это казалось немыслимым.

Пресс-формы для получения кругов сделали лучшие токари-инструментальщики опытного завода ИСМ. Но прессование алмазоносной массы на профиль круга толщиной 8-10 миллиметров и диаметром 350 миллиметров производилось при температуре 1000 градусов и давлении 1200 атмосфер. Как бы идеально не были сделаны пресс-формы, после остывания круг получался не абсолютно прямым и точным. Острие его, правда, сохранялось и, для того чтобы прошлифовать на твердом сплаве резьбу с шагом 1,75 или 2 миллиметра, было вполне достаточным.

Однако профиль круга при вращении (2200 оборотов в минуту) имел небольшое биение по торцам, что разбивало профиль резьбы при шлифовании на твердом сплаве. Такое же биение наблюдалось и на обычных абразивных кругах при первой постановке, но его легко было быстро исправить, проведя по профилю прибором с алмазами. Проводить же алмазом по алмазу было бессмысленно. Кроме того, метрическую резьбу надо было шлифовать на твердом сплаве не только с шагом 2 миллиметра, но в основном с шагами 1,5; 1,25; 1; 0,8; 0,75; 0,5 и даже 0,35 миллиметра. Для этого у алмазного круга с профилем 60 градусов должно быть у вершины острие, как у бритвы.

Сперва Гончаренко продумал и отработал заправку алмазного круга на шаги от 1,75 до 0,8 миллиметра. Было проделано много опытов. Были и неудачи, и это естественно. Ведь посоветоваться было не с кем: никто еще не пытался изменить профиль алмазного круга диаметром около полуметра. Только искусные ювелиры могли изменить форму алмаза размером самое большее в сантиметр. На это уходили месяцы напряженной и трудной работы. А тут полметра, усыпанные алмазами! Было над чем поломать голову.

Но Владимир Алексеевич справился с задачей. В конечном итоге процесс стал выглядеть так. На резьбошлифовальных станках позади вращающегося круга стоит правящий прибор с алмазами. Его отключили. А спереди на станину поставили новый правящий прибор, который состоит из электромотора с надетым на его ось твердым карборундовым кружком КЗ диаметром 120 миллиметров. Электромотор покоится на поворотном столе, который поворачивается на любые градусы и минуты и имеет точные деления. Конечно же карборундовый кружок мягче, чем алмазный, и в обычных условиях не может заменить профиля алмазного круга. Но заправка все же происходит. Она осуществляется за счет разницы скоростей: алмазному кругу придается вращение 90 оборотов в минуту, а карборундовый кружок вращается со скоростью 3 тысячи оборотов в минуту. Постепенно подавая прибор с вращающимся карборундовым кружком на плоскости угла алмазного круга, можно избавиться от биения и сделать более острой вершину угла на алмазном круге. Правда, при заправке правящий кружок срабатывается, но все-таки удаляет мельчайшие алмазные зерна из связки, и круг становится острее, а биение ликвидируется. Процесс заправки продолжается 20-25 минут.

Казалось, можно было передавать метод на заводы, где приобрели резьбошлифовальные алмазные круги, а как их заправлять, не знали. Но не был решен еще один вопрос: как сделать круг настолько острым, чтобы он мог нарезать весьма часто встречающуюся на заводах резьбу с шагом 0,75, 0,5, 0,35 миллиметра? Правда, иногда удавалось так заправить плоскости круга, что на твердом сплаве нарезалась резьба с шагом 0,75 и даже 0,5 миллиметра, но ненадолго (одна-две детали). Потом острие круга начинало осыпаться, становилось тупым, и нужного профиля не получалось.

Каким образом сделать острие стойким и в то же время острым как бритва? Над этим пришлось повозиться кандидату технических наук Г.В. Чайке в В.А. Гончаренко. Раз можно заправить алмазный круг так, что он все-таки режет на твердом сплаве резьбу с шагом 0,5 миллиметра хотя бы на одной детали, рассуждали они, значит, остается закрепить эту остроту. "Остроту надо чем-то обкатать, уплотнить", - говорил Гончаренко. Чайка предложил сделать твердосплавный ролик внутреннего профиля 60 градусов с внутренним острым углублением, которое и будет обкатывать и уплотнять острие круга, заправленного карборундовым кружком.

Попробовали - сделали. Ролик отлично обкатывал алмазный круг, но меньше шага 1 миллиметр резьбы не прорезал, хотя выстаивал значительно дольше, чем на круге, заправленном только карборундовым кружком. Это и понятно: ведь сам ролик надо было сделать тем же алмазным кругом, а он не мог вырезать в твердом сплаве острие меньше соответствующего резьбе с шагом 1 миллиметр. Ролик надо было делать диаметром не менее 70 миллиметров. Затем надо было прорезать в нем обратный выглаживающий профиль 60 градусов. Вроде бы безвыходная ситуация: есть алмазный круг, есть прибор для его заправки на угол, а шлифовать на твердом сплаве резьбу можно только с шага 1 миллиметр и более. А как же быть с распространенными резьбами с шагом меньше миллиметра?

Твердосплавный ролик с кольцевой нарезкой

для накатывания алмазных многониточных резьбошлифовальных круговЧайка сказал: "Уж если алмазы у нас рукотворные, то такую проблему как-нибудь решим". Наука и рабочая сметка одолели и эту трудность. Гончаренко сделал для обкатки алмазного круга твердосплавный ролик из двух половинок в виде конусных шайб, сидящих на одной оправке. В таком случае без каких-либо сложностей и затруднений у ролика всегда получается внутри теоретическое острие, как у бритвы. Одна конусная шайба имеет односторонний угол 30 градусов и входит этим углом во внутренний конус 30 градусов второй шайбы, которая также имеет наружный конус 30 градусов, как у первой шайбы. Наружный конус наименьшим диаметром заканчивается на острие начала внутреннего конуса. Это острие не составляет труда получить при шлифовании обычным алмазным кругом, так как угол тупой (120 градусов) и твердый сплав на нем остается без изъянов, никогда не осыпается.

Приспособление для обкатки алмазного резьбошлифовального круга и для получения на нем теоретического острия

Требования при изготовлении такого несложного устройства - точность в посадочных зазорах и строгая центричность. Ролик со сжатыми гайкой на резьбе оправки двумя половинками ставится на центры резьбошлифовального станка. Алмазный круг, заправленный отработанным методом, вводится между роликами так, чтобы его острие совпало с точкой пересечения наружного и внутреннего конусов шайб. На малых оборотах алмазный круг диаметром 350 миллиметров вдавливается в ролик и обкатывается. Острие и плоскости угла около него уплотняются, и мельчайшие крупинки алмазов больше не осыпаются, значит, и угол не затупляется.

В одно из своих посещений лаборатории, где работает Гончаренко, я застал его за шлифованием резьбы накатных роликов для изготовления винтов M1,7X0,35, которые миллионами потребляют приборная и часовая промышленность. Комплект таких твердосплавных роликов позволяет на специальном станке накатывать резьбу на миллионах винтов, тогда как обычные, изготовленные из лучей легированной стали ролики накатывают резьбу не более чем на 5 тысяч винтов. Но изготовление износостойких роликов было невозможно, пока не было создано простейшего устройства для обкатки острия алмазного круга.

Интересно, что одновременно с этим приспособле-нием была попутно решена еще одна задача в инструментальном деле - изготовление на изделиях центровых отверстий, полностью исключающих малейшие биения. Известно, что все центровые отверстия, скажем, у резьбовых и гладких калибров делаются с углом 60 градусов. Такой же угол и на всех наружных центрах токарных, шлифовальных и резьбошлифовальных станков. Очень часто приходится слышать жалобы, что резьбовой калибр бьет, то есть его наружная поверхность не концентрична с резьбой. При проверке под микроскопом ширина наружной площадки резьбы калибра неодинакова, что ясно видно при вращении в центрах калибра. Надо затратить много времени и искусства, чтобы доводкой с помощью специальных притиров убрать это биение. Зачастую это не удается. То же самое происходит с гладкими калибрами. Часто после шлифовки рабочей поверхности по наружному диаметру получается эллипс, что совершенно недопустимо.

Схема причины биения точных центровых деталей

и способа его устраненияЯ проанализировал это явление и нашел, что все недочеты происходят от небольшой разницы угла центровых отверстий и центров станков. Центровые отверстия на деталях делаются специальным сверлом-зенковкой с углом 60 градусов. Но точно ли у зенковки угол 60 градусов? Этого никто не проверяет. Угол может быть и 59 градусов 10 минут, и 60 градусов 50 минут, а зенковка при изготовлении будет принята на "отлично". То же самое следует сказать и о самих центрах на различных станках. Угол их также никто не проверяет, расхождения бывают до 20 минут.

Вот и получается, что на круглошлифовальном станке центр опирается на наружную кромку центрового отверстия и прирабатывает там полоску. Если бы именно такой центр был на резьбошлифовальном или каком-нибудь другом станке, куда данная деталь или калибр пойдет на следующую операцию, то никакого биения не было бы. Но на другом станке центр имеет отклонение в другую сторону, и центровое отверстие здесь уже опирается на внутреннюю, непритертую, кромку, то есть дальнейшее шлифование идет уже как бы на других центрах. Получается биение - эксцентриситет.

Именно с этим и столкнулся Гончаренко, когда делал на центровой оправке половинки правящего ролика. Профиль роликов 30 градусов имел биение в 0,03 миллиметра, а это совершенно недопустимо. Чайка и Гончаренко подумали и решили, что центровые отверстия вообще не надо делать с углом 60 градусов. Они сделали зенковки не с угловой, а с несколько криволинейной поверхностью, и теперь, какой бы ни был угол центров круглошлифовального или резьбо-шлифовального станка, на оправке или калибре при начале шлифования образовывалась узкая притертая полоска. Даже при изменении угла у центров на 1 градус центры всегда опирались на эту полоску. Биения не было ни на одну сотку. Именно такие зенковки и такие центровые отверстия предлагалось делать на всех калибрах-пробках и на других деталях, имеющих малый допуск на эксцентриситет.

Так попутно была решена проблема, очень важная для нас, инструментальщиков, занятых изготовлением мерительного инструмента. В ИСМ я всегда с особым удовольствием заходил в просторное светлое отделение резьбошлифовальных станков к Гончаренко. Я привык уже, что здесь постоянно рождается новое, знал, что это новое от меня не скрывают, а подчас даже со мной советуются. Если я приезжал к Чайке за советом или на консультацию, а его не было на месте, то мне чаще всего говорили: "Позвоните в резьбошлифовку".

Не раз встречал я в ИСМ главного инженера (ныне директора) Сестрорецкого инструментального завода имени С.П. Воскова И.А. Ординарцева. Когда-то, на заре своей рабочей карьеры, я трудился на этом заводе. От того времени у меня остались самые лучшие воспоминания. Завод расположен почти на самом берегу Балтийского моря, в Сестрорецке, одном из лучших курортов Финского залива. Сейчас Сестрорецк разросся в большой город.

Однажды приехал Ординарцев в ИСМ за двумя многониточными алмазными кругами диаметром 350 миллиметров. Я был несколько удивлен: главный инженер крупнейшего инструментального завода приехал за полторы тысячи километров как рядовой снабженец за какими-то кругами, пусть даже алмазными. Шел 1977 год, и алмазного инструмента в стране было более чем достаточно. Я решил задержаться у Гончаренко и узнать, что же это за многониточные круги с алмазами, с чем их едят. Ординарцев и Чайка провели в резьбошлифовке часа три, и все это время я был с ними.

Оказалось, что у завода имени С.П. Воскова в плане обязательной сдачи среди множества всевозможных выпускаемых инструментов значится 10 тысяч твердосплавных метчиков размером 18 миллиметров и 20 миллиметров с шагом 1,5 миллиметра. При алмазном резьбошлифовании сделать такой метчик не представляет больших трудностей. Резьбовым алмазным кругом прорезать резьбу с шагом 1,5 миллиметра на твердосплавном метчике можно, скажем, за 10-12 минут. Потом надо пройти пару чистовых проходов - еще 20 минут. Примерно за 30-35 минут вы получаете метчик, которым можно быстро нарезать десятки тысяч гаек из самых твердых сталей. Этот метчик не "сядет" и не затупится. Его износостойкость и долговечность раз в 30 больше, чем у обычных стальных метчиков. Есть полный смысл затратить на шлифование его резьбы в 2,5 раза больше времени, чем на шлифовку обычного стального метчика.

Но такие расчеты не устраивали главного инженера завода имени С.П. Воскова. "Мне надо выпустить 10 тысяч метчиков из твердого сплава в этом месяце, - сказал он Чайке, - и только с вашей помощью я надеюсь это сделать". Чайка и Гончаренко внимательно посмотрели друг на друга, перекинулись несколькими словами. Я понял, что не зря бросил все свои дела, запланированные на этот день, почувствовал, что буду присутствовать при рождении новой для меня технологии.

Гончаренко взял со стеллажа твердосплавный ролик из сплава ВК8. Посередине ролика шла широкая канавка, а по бокам была резьба с шагом 1,5 миллиметра. Приглядевшись, я увидел, что резьба была не винтовая, а кольцевая. Рядом стоял резьбонакатный станок с гидравлическими подачами. На одну толстую ось станка был надет алмазный круг плоского прямого профиля диаметром 350 миллиметров и высотой 15 миллиметров. На другую ось Гончаренко надел ролик и пустил станок, медленно подавая вращающийся алмазный круг на неподвижный ролик. Скорость была очень малой - 9 или 10 оборотов в минуту. Алмазный круг своей плоской наружной поверхностью дотронулся до одной стороны ролика с кольцевой резьбой. Ролик начал довольно быстро вращаться - ведь алмазный круг был большой, а ролик имел диаметр 140 миллиметров. На алмазном круге сразу обозначались вдавленные роликом ниточки резьбовых канавок с шагом 1,5 миллиметра.

Владимир Алексеевич включил автоматическую подачу. Через 20 минут резьбовые канавки на алмазном круге стали полными. Конечно же они были не винтовые, а кольцевые, как и у ролика. Но это была только обдирка. Гончаренко вывел накатанный круг из зацепления с роликом и подал его вбок, поставив против другой части ролика. Попав в нитку, он снова включил подачу. Началась чистовая обкатка резьбовых канавок на алмазном кругу. Она продолжалась 10 минут. Потом алмазный многониточный круг был снят с оси - он был готов. На все про все ушло 30 минут. Первое чудо было сотворено.

Пока я расспрашивал Владимира Алексеевича Гончаренко, сколько алмазных кругов можно накатать одним роликом и почему ролик не срабатывается, тем же роликом был накатан еще один круг. Геннадий Васильевич Чайка сказал, что одним твердосплавным роликом они накатывают "по целому" шесть алмазных многониточных кругов диаметром 350 миллиметров с шагом 1,5 миллиметра и 2 миллиметра. Конечно же было много специфических тонкостей, от которых зависел успех этого необычного дела, но я думаю, что это интересно не всем читателям, а только специалистам.

Расскажу, что было дальше. Гончаренко вместе с Чайкой, который отлично знал резьбовые дела не только в теории, быстро установили только что накатанный многониточный круг на резьбошлифовальный станок отечественного производства модели 5822. Несколько минут ушло на прогревание станка и настройку. В центр станка поставили заготовку твердосплавного метчика М20Х1.5. Я уже привык к шлифованию резьбы на твердосплавных калибрах и метчиках такого размера и шага. Обычно этот процесс продолжался минут 25-30. Было время обеда, и я сказал Владимиру Алексеевичу: "Пойдем обедать, после обеда покажешь". Гончаренко улыбнулся: "Ничего, это дело минутное"- и подвел вращающийся на рабочих оборотах круг к началу метчика.

Широкий алмазный круг с выдавленными резьбовыми канавками вошел в твердый сплав, как нож в сливочное масло, и начал двигаться по гладкой поверхности метчика. За ним обнаружилась резьба полного профиля очень высокой чистоты. Прошла минута, и Владимир Алексеевич снял со станка готовый метчик. "Вот и все, теперь пойдем обедать!" Ординарцев стоял тут же. Он схватил метчик, быстро выполоскал его в бензиновом бачке, потом поставил на микроскоп. "Идеальный профиль", - сказал он. Это было второе чудо. Конечно, во всем этом было много неясностей. Для меня увиденное было как фокусы известного иллюзиониста Арутюна Акопяна. После обеда у меня созрело много вопросов, и я решил их выяснить. Надо сказать, что мастера алмазных дел особенно и не скрывали от меня своих тайн. Но я заметил, что сами они никогда ничего не рассказывают. Видимо, они считали, что несведущим в алмазных и резьбовых делах и просто восхищающимся их чудесами нет смысла объяснять что-либо. - Ведь это значило бы зря терять время, а оно им было дорого. Они ждали вопросов, и если вопросы показывали знание дела, с готовностью отвечали на них.

Ординарцев, пожимая руку Чайке и Гончаренко, просто сказал: "Чтобы выполнить этот заказ обычными алмазными кругами, мне пришлось бы загрузить все шесть станков, и все равно мы сделали бы столько твердосплавных метчиков только месяца через три с половиной. А ведь станки предполагается занять и другими работами. Нам надо было что-то решать, ведь метчики необходимо сдать в этом месяце. Я приехал в ИСМ и не ошибся. С этими двумя кругами только на двух станках мы дней за двадцать сделаем 10 тысяч метчиков и сдадим их в срок. Владимир Алексеевич, упакуйте, пожалуйста, круги, у вас такая хорошая упаковка!"

Ординарцев в сопровождении Чайки пошел оформлять покупку алмазных кругов для своего завода. А я остался с Гончаренко, и у нас начался чисто профессиональный разговор. Я узнал много тонкостей о работе многониточных резьбовых алмазных кругов. Скажем, почему не срабатывается твердосплавный ролик, впиваясь резьбовыми выступами в алмазный круг? Оказывается, секрет кроется в мудро подобранных подачах и в том, что ролик имеет два рабочих пояска. Один поясок грубо разрушает связку алмазного круга, образуя на нем профильные кольцевые канавки. Сам он несколько истирается о мельчайшие алмазные зерна. Эти микрозерна и связка постоянно уносятся сильной струей смазывающе-охлаждающей жидкости из зоны контакта круга и ролика.

Другой рабочий поясок при окончательном накатывании вдавливает алмазные зерна в связку и уплотняет профиль. При первых минутах работы подача ролика на алмазный круг составляет 0,05 миллиметра на оборот. В дальнейшем, когда профиль резьбовой канавки становится почти полным, подача автоматически уменьшается и постепенно доходит до 0,01 миллиметра на оборот. При чистовом обкатывании подача уменьшается до 0,005 миллиметра на оборот и приближается к нулю.

Для того чтобы у алмазного круга не было биения при перестановке его с накатного станка на резьбошлифовальный, Чайка и Гончаренко разработали систему крепления рабочего ободка алмазного круга к посадочным шайбам. Она неоднократно испытывалась в лаборатории. Система обеспечивает минимальное торцевое и радиальное биение круга при установке на резьбошлифовальном станке.

Несколько слов о шлифовании "по целому" твердосплавных метчиков диаметром 18-30 миллиметров с шагом 1,5 миллиметра и 2 миллиметра. В связи с чем стало возможно получать резьбу с прекрасным профилем на твердосплавных метчиках быстрее, чем на обычных стальных закаленных метчиках? Я всю свою трудовую жизнь работал над резьбовыми инструментами. Мне приходилось бывать на многих заводах в десятках городов нашей страны и за рубежом. Осмелюсь сказать, что у меня есть некоторый опыт изготовления резьб, но, чтобы за минуту нарезать крупный твердосплавный метчик, такого у меня и в мыслях никогда не было. Блестящему результату предшествовала большая совместная работа коллектива научных работников и рабочих.

Визитная карточка алмазного многониточного круга такова: АПП = 350 X 15 X 5 X 203; АСВ - 100/80; МО-10; 75 процентов. В "переводе" это значит: алмазный круг диаметром 350 миллиметров, шириной 15 миллиметров, толщина алмазного слоя 5 миллиметров; алмазы синтетические высокой прочности с зернистостью 100/80 микрон на металлической связке МО10 концентрация алмазов - 75 процентов. После того, как многониточный круг поставлен на станок, шлифовать им метчики не следует. Круг просто не будет брать твердого сплава. Мелкие зерна алмазиков так плотно и глубоко закатаны в связку, что они не будут резать. Круг надо вскрыть, то есть оголить зерна алмазов. Для этого берут зеленый мягкий брусок Кз мелкой зернистости (28-20 микрон), пускают круг на рабочие обороты (2000 оборотов в минуту) и прислоняют брусок к ниткам быстро вращающегося круга. Карборундовый брусок съедает связку, срабатывается сам, но оголяет алмазы.

Эта минутная операция необходима, профиль резьбы от нее не портится. Но это не все. Сразу приступать к выпуску, скажем, тысячи метчиков еще рано. Надо приработать круг. Для этого нужно прошлифовать резьбу на трех метчиках на малых оборотах - 3 оборота в минуту. Для четвертого или пятого метчика можно поставить скорость вращения уже 12 оборотов в минуту, а скорость алмазного круга - 1500 оборотов в минуту. На этих режимах можно сделать 2 тысячи твердосплавных метчиков.

При шлифовании резьбы обычных стальных метчиков тоже были попытки увеличить скорости, но это приводило к прижогам резьбы у наружного диаметра. Резьба метчика, как говорят термисты, отпускалась, становилась мягкой, и метчик шел в брак. Резать резьбу такой метчик мог разве что в дереве мягких пород. При алмазном шлифовании твердосплавных метчиков многониточным кругом появилась возможность использовать всю мощность станка. Никаких прижогов на твердом сплаве не бывает. Всем, кому были нужны многониточные алмазные круги и кто приезжал за ними в ИСМ, Чайка и Гончаренко подробно объясняли тонкости работы. Люди уезжали от них с глубокой благодарностью. В 1978 году Институт сверхтвердых материалов Академии наук УССР получил диплом и Большую золотую медаль международной Лейпцигской ярмарки за алмазный многониточный круг.

Я привел только один пример того, как Институт сверхтвердых материалов конкретно помогает производству, машиностроению. В каждой лаборатории ИСМ - а в институте их десятки - ведется аналогичная огромная работа.

Шлифовка многониточным алмазным кругом твердосплавных метчиков М30Х1.5

В деловых кругах капиталистических стран считают, что будущее за синтетическими алмазами. Управляющий одного из заводов по производству синтетических алмазов, расположенного в Ирландии, заявил несколько лет назад американскому журналисту Фреду Уорду: "Мир идет к синтетическим алмазам". Спрос на алмазы растет по мере индустриализации стран, и добыча природных алмазов не может угнаться за этим спросом. Страны Запада ежегодно "съедают" 40-50 миллионов карат алмазов. В Ирландии для производства алмазов используются прессы шведского производства. Процесс производства примерно такой же, как в ИСМ. Графит и металлический растворитель помещают между специальными поршнями. Поршни создают давление около 100 тысяч атмосфер. Одновременно производится нагрев до 1930 градусов. Через минуту образуются тысячи мелких алмазиков. Их ссыпают в пластмассовые ведра, стоящие у прессов (такое ведерко оценивается в 400 тысяч долларов).

У центрифуги для сортировки алмазов (второй справа В.Н. Бакуль)

Синтетические алмазы все шире применяются в самых разнообразных и часто неожиданных сферах. Так, Американское национальное управление по исследованию космического пространства (НАСА) использует мельчайший алмазный порошок для изготовления тончайших алмазных дисков (толщина 0,05 миллиметра). С помощью этих дисков, которые тоньше бумаги, измеряется температура звезд. Реактивный самолет поднимает телескоп в верхние слои земной атмосферы. Телескоп фокусируется на звезде, алмазный диск помещают на пути светового луча. Тончайший диск ощущает еле уловимое тепло от света звезды и передает его специальному датчику. Синтетический алмаз - лучший проводник тепла, и термометры, сделанные на его основе, улавливают температурные изменения в тысячную долю градуса.

Алмаз чрезвычайно чувствителен к радиации. Микроскопический алмазный дозиметр, введенный в опухоль животного или человека, точно определяет количество радиации, полученной органом при лучевой терапии.

Есть и другие объекты применения искусственных алмазов. Как у нас в стране, так и за рубежом появились современные солидные машины, используемые при строительстве и ремонте аэродромов. На такой машине 48 дисковых алмазных пил. Во время движения машина очень быстро и чисто прорезает этими пилами ровные борозды в бетонном покрытии взлетно-посадочных полос. Борозды предохраняют самолеты от аквапланирования и юза.

Еще несколько слов о большой научной и производственной работе коллектива ИСМ. О творческой активности и важности научно-производственных разработок института свидетельствует такой факт: на постоянной выставке работ ИСМ, расположенной на шести этажах, представлено более 5 тысяч экспонатов новых разработок алмазного инструмента. Возле сотен экспонатов лежат знакомые каждому изобретателю зеленые папки с гербом СССР, муаровой лентой и красной печатью. Это авторские свидетельства на изобретения. Вспомним, что 80 из них приходится на долю бывшего руководителя института Валентина Николаевича Бакуля.

В.Н. Бакуль умер 5 июня 1978 года в возрасте шестидесяти девяти лет. До конца дней он отдавал все свои силы, неуемную энергию, огромный опыт делу оснащения нашей промышленности великолепными дешевыми техническими алмазами и алмазным инструментом. После его ухода с поста директора в 1977 году директором института стал доктор технических наук Николай Васильевич Новиков, ныне член-корреспондент Академии наук УССР. Под его руководством коллектив ИСМ продолжает идти к новым научным и производственным победам в области разработки и освоения современных сверхтвердых материалов.

Трудно представить себе, какую экономию дает нашей стране эта научно-производственная организация. Разработки коллектива института и его опытного завода неоднократно демонстрировались на ВДНХ СССР и за рубежом. Жюри ВДНХ наградило авторов наиболее выдающихся разработок 400 медалями и десятью дипломами первой степени.

Институт сверхтвердых материалов чрезвычайно быстро завоевал мировую известность. Ежегодно увеличиваются поставки высокопроизводительных инструментов, порошков и паст из синтетических алмазов опытного завода ИСМ в страны - члены СЭВ. Интерес, который проявляют зарубежные ученые и специалисты к научно-техническим разработкам института, необычайно велик. Каждый год институт посещает более 1000 специалистов из многих стран мира. Выставки ИСМ демонстрировались в Праге, Мартине, Братиславе, Дубнице, Варшаве, Познани, Катовицах, Софии, Пловдиве, Варне, Руссе, Белграде, Загребе, Скопле, Нише, Новисаде, Лейпциге и во множестве других промышленных центров стран социалистического лагеря. В 70-х годах в ИСМ было проведено две международные научно-технические конференции по применению синтетических алмазов в промышленности. Через соответствующие организации ИСМ поддерживает научно-технические и внешнеэкономические связи с 200 фирмами более чем 40 стран мира. Порошки, пасты и алмазные инструменты с маркой ИСМ и других алмазных заводов СССР можно увидеть на предприятиях более чем 30 стран мира.

Иногда объекты воздействия советских синтетических алмазов, проделав многотысячекилометровый путь, поступают в ИСМ, чтобы стать экспонатами музея института. Так было с изделиями одной зарубежной фирмы. Вместе с блестяще выполненным образцом, присланным фирмой, ее представитель написал в институт: "Только благодаря синтетическим алмазам, полученным из вашего института, удалось наладить обработку изделий фирмы из материалов особой твердости".

Очень полезны деловые связи ИСМ с зарубежными учеными и производственниками, причем одинаково полезны обеим сторонам. Доброй традицией стали международные выставки и симпозиумы по алмазам. Об одной такой выставке "Алмаз-81", на которую я был приглашен, мне хотелось бы рассказать. Это была третья международная выставка по алмазам и алмазным инструментам. Проходила она в Киеве в помещении Торгово-промышленной палаты УССР на Львовской площади. Доклады ученых и специалистов слушались в Институте сверхтвердых материалов. Здесь же находился центр переводов и заключались договоры и торговые соглашения.

На выставке были показаны последние достижения в области производства алмазов, оборудование для алмазной обработки твердосплавных инструментов и оптических стекол. Были представлены новые сверхтвердые материалы и образцы изделий из них, самое совершенное на сегодня оборудование для производства сверхтвердых материалов, контрольно-измерительная аппаратура, множество специальных станков и аппаратов для технологических процессов изготовления всевозможных изделий и инструментов, оснастка для научно-исследовательских работ.

Вместе с другими посетителями выставки я долго наблюдал за автоматом, который с помощью алмазной пасты полировал сразу восемь линз с выпуклым радиусом примерно 100 миллиметров. Заготовки линз стояли вертикально, по ним ходили полировочные притиры с нужным внутренним радиусом, вращаясь в разные стороны и в различных плоскостях вращения. Алмазная паста подавалась в притиры автоматически. Без участия человека можно было получить идеальные по всем параметрам, в том числе и по чистоте, оптические линзы.

Невозможно описать всю выставку "Алмаз-81". Тот факт, что деловые контакты ученых и специалистов разных стран очень полезны, подтверждается тем, что все станки, приборы и оборудование, привезенные участниками выставки, были куплены нашими организациями и институтами. Зарубежные фирмы купили и у нас ряд новинок в области алмазного инструмента и технологических процессов создания некоторых сверхтвердых материалов.

Обстановка на выставке была дружеской и деловой. По-моему, выставка в какой-то мере способствовала дальнейшему взаимопониманию между специалистами и учеными стран социалистического и капиталистического лагеря, укреплению мира, что очень важно в настоящее время.

Перед закрытием выставки директор ИСМ член-корреспондент Академии наук УССР Н.В. Новиков пригласил всех представителей фирм - участников выставки в институт и тепло поблагодарил их за активное участие в международном форуме.

Постоянная и деловая помощь Коммунистической партии и Советского правительства позволила ИСМ за короткий срок стать самым крупным в мире научно-производственным комплексом по производству и использованию алмазов.