РАБОЧИЕ УМЕЛЬЦЫ

| Б. Ф. Данилов

РАБОЧИЕ УМЕЛЬЦЫ |

Глава 3.

Разметка - это наука

За последние годы в машиностроении неузнаваемо изменилась профессия разметчика. Если еще недавно разметчиком мог быть любой слесарь по ремонту или по монтажу, то современный разметчик помимо глубоких специальных знаний должен быть обязательно думающим, высококвалифицированным рабочим, я бы сказал, с золотыми руками мастера и с головой инженера. На многих заводах выпуск конечной продукции (по качеству и количеству) зависит от того, кем и по какому методу были размечены заготовки, поковки, литье перед механической обработкой. Если разметка сделана продуманно, если были учтены все варианты последующих операций, успех обеспечен. Если же в разметке была допущена хоть одна ошибка, то подчас дорогая, сложная отливка или целый агрегат окажется браком и труд сотен людей пойдет прахом.

Чтобы быстро и безошибочно размечать самые сложные детали перед дальнейшей обработкой, нужно много новых устройств и инструментов, каких прежний разметчик даже не представлял себе. Вот об этих устройствах, о новых методах разметки, о рабочем месте современного разметчика и пойдет дальше речь.

С Александром Сергеевичем Васильевым я познакомился на московском машиностроительном заводе "Знамя труда". Мы работали в разных цехах огромного завода и несколько лет не встречались, хотя знали друг о друге многое.

Васильев слышал обо мне, а я имел его книгу математических таблиц, которой пользовался в работе и которая не раз выручала меня.

Мы встретились случайно, когда я зашел в его цех по каким-то делам. Он меня окликнул, и мы познакомились. Высокий, худощавый и стройный, с большими руками рабочего и высоким лбом мыслителя, Васильев мне сразу понравился. После нескольких минут разговора я понял, что это настоящий новатор в своем деле, с оригинальным складом ума и с большим опытом в новаторских делах.

Васильев показал свое рабочее место. Побывав на сотнях заводов нашей страны и за рубежом, я видел много разметчиков и, хоть и не глубоко, знал их работу, их инструменты и их рабочие места. У Васильева все было для меня непривычно, все не так.

Кропотливая, обычно чисто индивидуальная работа разметчика здесь была поставлена на поток. Детали были самые разнообразные, а размечались так, словно они были одинаковые и шли большими сериями.

Я с интересом рассматривал всю эту индустрию разметки, забыв, зачем пришел в этот цех. Александр Сергеевич стоял рядом и, видимо, был доволен тем впечатлением, которое произвело на меня его рабочее место.

"Вот что, Борис Федорович, - сказал он. - Ты сейчас спешишь, вон тебя наш технолог ждет. Давай, приходи завтра или когда у тебя будет свободное время, я тебе не торопясь все покажу". Свободного времени на заводе "Знамя труда" у меня никогда не было, но через несколько дней я сумел выкроить часа полтора и пошел к Васильеву.

Даже при беглом осмотре его устройств и приспособлений, его методов работы я понял, что немудреная прежде работа разметчика сейчас превратилась в настоящую науку. И создавалась эта наука вот тут, на верстаке Васильева.

Сам верстак, представлявший прежде грубое деревянное сооружение, сколоченное из досок, с большими ящиками, с трудом выдвигавшимися из его чрева, был совсем другим. Длинный красивый стол покрыт полированным текстолитом. Подумалось, что его строго горизонтальная поверхность была проверена по ватерпасу.

Ящики стола наполнены самыми различными инструментами и легко выдвигались одним пальцем, так как они не скользили по направляющим, как обычно, а катились на роликовых подшипниках. Рядом со столом стоял такого же цвета полированный шкаф, где хранились васильевские устройства и приспособления. Одно помещение шкафа было заполнено таблицами, книгами и чертежами.

Прежде чем перейти к описанию методов работы и технических новинок новатора Васильева, я хочу подробнее познакомить читателя с работой современного разметчика, с новыми требованиями, которые предъявляет научно-техническая революция к квалифицированному разметчику сегодня.

Наш век изощренной техники породил целый ряд специальностей - разновидностей старейшей профессии слесаря: слесарь-сборщик, слесарь-ремонтник, слесарь-монтажник, слесарь-сантехник, электрослесарь, слесарь-инструментальщик, слесарь-механик, слесарь-лекальщик и, наконец, слесарь-разметчик. Конечно, любой из этих специалистов может сделать простейшую разметку детали перед фрезеровкой, строжкой, сверловкой или другой станочной операцией.

Но современное машиностроение требует особой точности, подлинно инженерных знаний, умения предвидеть и представлять себе весь процесс обработки сложных деталей из литья, поковки, штамповки.

Как гарантировать, что поковка или литье сложного узла или корпуса машины, агрегата выйдет по всем параметрам после различных механических обработок на множестве станков? Можно, конечно, заведомо увеличить припуски по габаритам изделия. Но это приведет к непроизводительным затратам металла и труда на токарных, фрезерных, расточных и других операциях.

Оптимальные размеры поковки, литья, штамповки и гарантию, что все выйдет как надо, дает только специалист-разметчик. Кстати, надо сказать, что на некоторых заводах идет в брак много отлитых корпусов и крупных деталей только потому, что там нет опытного разметчика, а разметку поручают слесарю по ремонту или по монтажу.

Постоянное совершенствование техники и создание более сложных высокопроизводительных машин и механизмов требует от разметчика постоянного поиска новых путей в работе, истинного мастерства и новаторства. И не в каком-то отдельном случае, а постоянно, изо дня в день. Ему нужно выискивать новые способы разметки, создавать принципиально новые устройства, позволяющие быстро и безусловно точно определять весь последующий технологический цикл обработки сложной детали. Именно таким слесарем-разметчиком является А.С.Васильев.

Когда я пришел к нему, он занимался разметкой сложной отливки из сплава ВНС - необычайно твердого, прочного и дорогого. На отливке было множество бобышек, конусов, плоскостей, уступов и полостей. Таких деталей было штук 100. На каждой из них разметчик должен был провести не менее 30 линий и перекрестий, по которым деталь потом будут строгать, фрезеровать, сверлить, растачивать и выполнять еще много других операций.

- По норме на разметку этой детали дается два часа, - сказал Александр Сергеевич. - Эти детали из другого цеха, но их прислали ко мне. Начальник того цеха говорит, что его разметчики сделают эту работу дней за восемь, а ему детали нужны послезавтра, иначе сорвется план. Вот и прислали ко мне.

- И ты один сделаешь эту гору работы за три дня, когда двое разметчиков не могут разметить за неделю?! - удивился я.

- Да, думаю, что и трех дней на это не понадобится. - спокойно сказал Васильев.

"Невероятно, - подумал я. Ну, что можно придумать, чтобы ускорить эту кропотливую и ответственную работу?"

Всегда разметчики для разметки корпусных деталей пользуются известным штанген-рейсмусом, имеющим чертилку с доведенной мерительной плоскостью. Разметчик по чертежу находит на детали базу, от которой берутся все размеры, и от нее набирает из концевых мер (плиток Иогансона) первый размер. Поставив штанген-рейсмус на разметочную плиту, он по блоку концевых мер устанавливает мерительную плоскость чертилки на нужный размер и проводит острием чертилки первую линию на детали.

Однако на детали кроме первого размера есть еще 25-26 размеров в различных плоскостях и координатах, которые надо тщательно вычислить и точно перенести на металл. Значит, для того чтобы произвести разметку только одной детали, надо 26 раз набирать различные блоки концевых мер, 26 раз устанавливать плоскость чертилки на разные размеры, для того чтобы провести на детали вычисленные заранее размеры. А деталей - 100 штук. Как тут ускорить дело?

Может быть, установить один размер, поднять на разметочную плиту по очереди все детали и провести на них линию первого размера, а потом установить второй размер и опять прочертить его на всех деталях по очереди? Ни один разметчик на это не пойдет - долго и утомительно. До механической обработки отливка корпусной детали зачастую весит 10-15 килограммов, а то и больше. Поднять на плиту и снять с нее 2 тонны металла за смену - для этого надо быть чемпионом-силачом в тяжелом весе. Значит, надо держать на плите отливку до полной ее разметки.

Это обусловлено еще и срочностью работы: размеченные окончательно детали сразу идут на станок для обработки и нельзя ждать 10 дней, пока все детали будут готовы. И еще: материал ВНС настолько твердый, что закаленная часть чертилки садится, проведя несколько линий, ее надо снимать со штанген-циркуля, затачивать и доводить острие. Вроде 10 дней - срок не слишком большой.

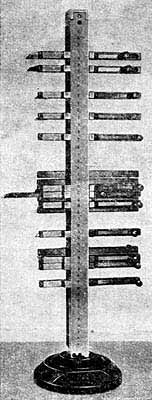

Разметка деталей стала настолько трудоемкой, что порой занимает больше времени, чем сама обработка. Когда я пришел на рабочее место Васильева, было 10 часов утра и подготовительные работы он уже закончил. Места, где надо было провести размерные линии и перекрестия на деталях, были закрашены фиолетовой краской, а на разметочной плите, покоящейся на полированном столе-верстаке, стоял диковинный штанген-рейсмус. Он имел не одну, а две стойки со шкалой. Между стойками расположено множество магазинов, в которых сидят ножки-чертилки. Они могут мгновенно выдвигаться из магазина и так же быстро убираться. Все чертилки заранее устанавливаются на заданные размеры, нужные для разметки любой партии сложных деталей.

Многоигольчатый

штанген-рейсмус

А.С. ВасильеваЕще одно немаловажное преимущество многоигольчатого штанген-рейсмуса. Известно, что все разметчики быстро теряют остроту зрения. Даже говорят, что, чем опытнее разметчик, тем он хуже видит. При работе штанген-рейсмусом Васильева напряжение зрения сокращается во столько раз, сколько деталей в размечаемой партии. В данном случае напряжение для глаз сократилось в 100 раз.

Что мог сделать разметчик с обычным штанген-рейсмусом? В лучшем случае взять несколько наборов концевых мер и собрать 25-26 блоков на все вычисленные им размеры детали. Но все равно ему пришлось бы на каждой детали 25-26 раз напряженно всматриваться, настраивая ножку-чертилку на нужный размер.

А тут Александр Сергеевич только один раз настроил ножки штанген-рейсмуса на все размеры и записал их очередность. А в процессе работы с деталью его зрение не напрягалось. Любо-дорого было смотреть, как он расправлялся с каждой деталью! Поставит корпус на выбранную им базу и нажмет на одну из настроенных на размер ножек-чертилок. Та выскакивает из магазина, и разметчик чертит ею линию. Ножка мгновенно убирается, а из магазина выскакивает вторая, с новым размером. Васильев только поворачивал деталь на плите разными сторонами. Минут через пять все размеры были прочерчены и деталь была подготовлена для механической обработки. Стало ясно, что таким методом можно сделать эту работу раз в 20 быстрее, чем это делают обычным инструментом, и без излишнего утомления.

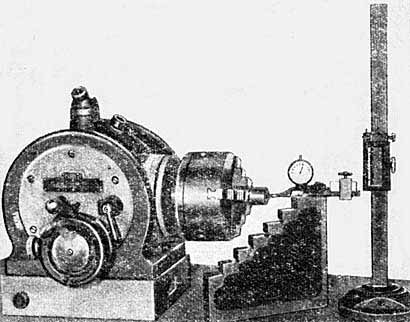

Другой общеизвестный инструмент современного разметчика - оптическая делительная головка с трехкулачковым патроном или с цангами. Почему-то делительные головки обычно выпускаются с высотой от центра вращения патрона до основания головки 183 мм. По мнению Васильева (да и других разметчиков), это очень неудобное число, затрудняющее расчеты и вычисления различных размеров при разметке.

Александр Сергеевич давно уже сделал основание своей делительной головки толще на 17 мм. Высота центров головки стала равна 200 мм, что очень удобно для расчетов, многие из которых теперь можно делать в уме, в то время как при числе 183 приходилось высчитывать на бумаге. Мелочь? Не скажите! При постоянной ежедневной работе разметчик на этой "мелочи" сэкономит немало часов.

В новом основании делительной головки Васильев поместил микробатарейку с кнопкой включения электролампочки. Имея автономное питание освещения, новая делительная головка не нуждается в шнуре, розетке и вилке, т. е. может работать в любых условиях и в любом месте. Ей не нужен понижающий напряжение тока трансформатор, который в обычных головках необходим.

Свет в оптике разметчик включает нажимом на кнопку только в момент взгляда в окуляр. Прочел показания на оптической шкале, отпустил кнопку - и свет погас. Одной батарейки от карманного фонаря хватает на три года ежедневной работы.

Если такие делительные головки выпускать серийно, то кроме чисто технологических удобств и преимуществ они дадут и некоторую экономию электроэнергии.

Оптическая делительная головка,

модернизированная А.С. ВасильевымОчень удобна лесенка к делительной головке с точно притертыми ступеньками. Высота каждой ступеньки равна 20 мм. Собрать из концевых мер блок, скажем, в 190 мм и по нему установить рейсмус весьма трудно, так как блок может упасть. А положить на ступеньку лесенки плитку в 10 мм и притереть ее просто, а взять с нее размер на рейсмус очень легко и удобно.

Обычно разметчик, устанавливая ножку рейсмуса, как говорят, "на щуп", может допустить неточность, прикладывая ее к концевым мерам. У Васильева с ножкой рейсмуса связан индикатор, который исключает приблизительное "на щуп" и дает точность размера в пределах 0,01 мм.

Такие небольшие модернизации позволяют размечать детали по кругу и по плоскости с точностью до 20 секунд, причем эту работу можно делать в 3 - 4 раза быстрее, чем с обычной делительной головкой.

Слесарный угольник у Васильева представляет собой универсальный инструмент, с помощью которого можно точно прочертить на деталях как параллельные, так и перпендикулярные линии с точным отсчетом между ними и от базовой плоскости, не применяя никакого вспомогательного инструмента.

По вертикальной шкале угольника ходит нониус с риской, а в основании угольника имеется длинный паз с нанесенными делениями. Это позволяет значительно расширить возможности использования простого инструмента и делает его удобным для быстрой и качественной разметки.

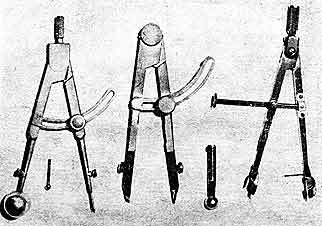

Разметочные циркули... Для точной разметки Васильев употребляет циркуль своего коллеги по профессии С.А. Новикова - с двумя половинками разрезанной 5-кратной лупы, что позволяет рабочему очень точно ставить острие ножки циркуля на нужную линию, точку или перекрестье.

Для разметки по закаленным деталям предназначен циркуль со сменными твердосплавными ножками.

Для разметки окружностей из центра отверстия употребляется циркуль с одной острой и с одной шариковой ножкой. Шариковая ножка сменная: шарики подбираются чуть больше отверстия. Таких инструментов и приспособлений у А.С. Васильева множество.

Мы даем описание только некоторых из них.

Новые типы разметочных циркулей

Большую помощь при разметке дают специальные математические таблицы, созданные Васильевым. Они - необходимая часть васильевского метода работы. Причем таблицы в одинаковой степени нужны как разметчику, так и чертежнику и конструктору. С их помощью эти специалисты могут повысить производительность своего труда в 10 - 20 раз.

Издательство "Машиностроение" выпустило книгу А.С. Васильева "Новые инструменты для разметочных работ". Следующий печатный труд Васильева - книга о базах в разметке, о том, с чего начинать разметку сложных поковок, отливок и заготовок различных корпусов и агрегатов. Это очень важно в современном машиностроении, так как от правильного выбора базы зависит качество всех дальнейшие операций обработки.

При следующем посещении Александра Сергеевича я невольно оказался свидетелем интересной сцены. Вокруг его рабочего места стояли мастера, нормировщик и начальник отдела труда и заработной платы завода. Оказывается, руководство цеха и отдела труда встревожилось по поводу высоких заработков Васильева. Были высказаны предположения, что он работает по заниженным нормам, что он как-то "химичит" и поэтому его заработок составляет 400 рублей в месяц. Все сошлись во мнении, что это недопустимо. Когда нормировщик сказал об этом Васильеву, тот немного подумал, а потом ответил в свойственной ему рассудительной манере:

- Вот что, Алексей Петрович! Пригласи-ка ты завтра с утра начальника отдела труда и зарплаты со своей свитой в цех, и пусть они вместе с тобой посмотрят, как я тут работаю!

Я пришел как раз в тот момент, когда "свита", во главе с начальником отдела, собралась вокруг Васильева.

Тут надо сказать, что еще в первое посещение Александра Сергеевича я заметил вмонтированный в стол верстака обыкновенный будильник. Я тогда несколько удивился и шутя спросил: "Ты что же это, Александр Сергеевич, спишь, что ли, за верстаком, зачем тебе будильник?" Васильев рассмеялся и сказал, что будильник у него для других целей.

...Александр Сергеевич оглядел всех собравшихся начальников и спокойно предложил:

- Вот что, товарищи нормировщики! Дайте мне сейчас какую хотите разметочную работу и установите любую на нее норму, какую вы считаете правильной. И давайте посмотрим, что из этого выйдет

Даже я, старый волк, закаленный в "боях" с нормировщиками многих заводов, удивился спокойствию и той уверенности, с которой Васильев бросал вызов своим "противникам".

Из кипы, лежащей на верстаке, нормировщик выбрал чертеж большой корпусной детали с множеством отверстий, углов, конусов и сопряжений углов с радиусами. Деталь лежала рядом.

- Разметьте эту деталь, - предложил нормировщик.

- Сколько вы даете на разметку такой детали в других цехах? - спросил Васильев. Сейчас он уже не улыбался, а был строг и серьезен. Начальник отдела труда и зарплаты опередил нормировщика и сказал:

- На эту работу дается один час.

Васильев усмехнулся (потом он мне сказал, что в соседнем цехе эта деталь, "стоила" 1 час 50 минут), но возражать не стал.

Он вытащил из ящиков свои математические таблицы, инструменты и завел будильник. Быстро найдя по таблицам необходимые данные, не торопясь, очень четко, без единого лишнего движения он начал размечать деталь.

Все внимательно следили за работой. Я тоже с интересом наблюдал за этим необычным экспериментом. Было тихо. Вдруг пронзительно зазвонил будильник. От неожиданности все вздрогнули. Васильев засмеялся и отложил в сторону инструменты.

- Готово, - сказал он, - прошло 6 минут.

Контрольный мастер начал внимательно проверять деталь, то и дело сверяясь с чертежом. Проверка заняла времени в 3 раза больше, чем сама работа, но придраться было не к чему.

- Есть какие-нибудь вопросы? - обратился Александр Сергеевич к нормировщикам.

Начальник отдела труда и зарплаты долго молчал. Наконец как-то нехотя протянул:

- У меня вопросов нет. - И вместе со своей "свитой" пошел к выходу.

Несмотря на полную победу в этой проверке, она до глубины души оскорбила Васильева недоверием к его мастерству, к его новаторским делам, к его новому, научному подходу к работе разметчика.

Вместо того чтобы поблагодарить новатора за его удивительные достижения и быстро распространить его опыт по всем цехам и филиалам завода его заподозрили в каких-то махинациях для получения высокой зарплаты!

Васильев вскоре подал заявление и ушел с завода, на котором проработал 10 лет. И я его вполне понимаю: новаторы очень чувствительны к подобным уколам.

- И тебе не жалко бросить такое уникальное рабочее место? Ты же на него потратил несколько лет?! - спросил я его.

- Ничего, - ответил Александр Сергеевич. - На другом заводе я сделаю еще лучше. Я тебя приглашу, когда оно будет готово.

На большом заводе уход одного специалиста, даже новатора, не сразу бывает заметен. Как поется в песне: "Отряд не заметил потери бойца и яблочко-песню пропел до конца!" Мастер Л. Цыпкин, у которого работал Васильев, бодрился и сам себя успокаивал, говоря мне: "Он уже выдохся, больше ничего нового создать не может, поэтому и ушел".

Но мастер явно кривил душой. На место Васильева пришлось перевести трех разметчиков из других цехов, и все равно они не справлялись с тем объемом работы, который выполнял Александр Сергеевич. В литейном цехе и на механической обработке корпусных деталей стал расти брак. Не берусь утверждать, что это было прямым следствием ухода Васильева, но это стало заметно через месяц-полтора, после его увольнения.

На машиностроительном заводе "Знамя", куда перешел Васильев, узким местом было производство сложных корпусов мощных двигателей. Для того чтобы получить 10 корпусов, приходилось делать до 100 отливок. На последних механических операциях начинали проявляться огрехи: то размер не выходит, то отверстие приходится не на центр, а сбоку бобышки, то еще какая-нибудь неувязка. Всё делалось по хорошо разработанной технологии, технологи были квалифицированные, а вот поди ж ты! Оправдание искали только в одном: изделие новое, технологи еще не приноровились. А освоение слишком затягивалось, и это стоило дорого. Васильева направили в литейный цех, к модельщикам и литейщикам.

Васильев пригласил меня к себе на новое место через три месяца. Он сказал начальнику цеха, что я могу дать нужную цеху консультацию по алмазной обработке деталей, и тот вызвал меня. Александр Сергеевич работал в полуизолированном от общего цеха помещении. Его новое рабочее место уже начало обрастать непривычными для завода устройствами и инструментами. Старые рабочие цеха с некоторым удивлением, но, в общем-то, дружелюбно посматривали на не виданные здесь васильевские инструменты.

Местных разметчиков подкупала скромность Александра Сергеевича. Он сам подошел к ним и сказал: "Хочу посмотреть, как вы тут в литейке работаете, может, придется кое-чему подучиться".

Хуже обстояло дело с технологами и инженерами. Васильев опытным глазом и профессиональным чутьем сразу определил, что брак корпусов получается из-за неправильно выбранной базы, от которой технологи предлагают вести всю разметку корпуса. Это очень трудное дело: в сложнейшей детали с сотнями размеров правильно выбрать базу! Технологи ни за что не хотели отступать от своей технологии - настаивали, что это единственно правильное решение, и сваливали неудачи на модельщиков, разметчиков и литейщиков. Они категорически отрицали васильевский метод выбора базы и предлагаемую им разметку модели корпуса. Но при всей его скромности характер у Васильева твердый, он человек настойчивый.

Он предложил начальнику цеха: "Дайте мне возможость сделать десяток корпусов от модели до механической обработки, и посмотрим, что из этого выйдет. Ведь вы всё равно отливаете их сотнями." Начальник цеха, молодой инженер, пошёл на риск и, вопреки запугиванию технологов, поверил в Васильева.

Я пришёл в цех к Александру Сергеевичу, когда эксперимент с корпусами уже заканчивался. Сложность задачи я представлял, оглядев стены его помещения. Большая, метров в 40, комната с одной открытой в цех стенкой вся была оклеена чертежами того самого корпуса, показанного в различных проекциях, видах и ракурсах. На корпусе надо было нанести не менее 400 взаимосвязанных размеров. Васильев рассказал, как он воюет с технологами, показал сам корпус, уже после механической обработки, выполненной по прежней технологии. Брак был виден при первом же сравнении с чертежом. И тут же стоял другой, обработанный, готовый к сборке корпус, сделанный по моделям и разметке Васильева. Придирчивый контрольный отдел не смог найти в нем ни малейшего изъян.

- Так получились девять из десяти моих корпусов, - просто сказал Васильев.

Я прикинул в уме: одно дело - 90% брака, и другое дело - 10%. Но и 10% - это тоже немало. Один такой корпус стоит тысячи рублей. Александр Сергеевич словно прочитал мои мысли.

- Это мой первый опыт, в дальнейшем брак будет вообще исключен. У меня уже есть одна задумка, - сказал он.

Разговор происходил за четыре месяца до XXV съезда нашей партии. Рабочие тогда брали дополнительные обязательства по увеличению производительности и улучшению качества выпускаемой ими продукции. Новаторы шли в первых рядах социалистического соревнования, и их обязательства к съезду КПСС были, как правило, очень солидные.

- Вот какая у меня задумка, - повторил Васильев. - Я хочу из этой "гиблой" детали сделать продукцию отличного качества. И даже больше: хочу добиться, чтобы к XXV съезду партии этому корпусу присвоили Знак качества.

Время показало, что в обязательствах к съезду у Васильева не было похвальбы: брак по корпусам ликвидирован, изделия стали получаться только отличные. Методы работы рабочего-умельца технологи и инженеры признали наиболее правильными и совершенными.

Методы работы Васильева теперь известны во многих промышленных центрах страны. Александр Сергеевич побывал в Ленинграде и Харькове, Горьком и Баку, Алма-Ате и Иркутске. Его приглашали в десятки городов на крупнейшие заводы разных отраслей промышленности. И везде он начинал свои выступления со знакомства с местными разметчиками. "Я приехал к вам поучиться, - всегда начинал он разговор, - но и у меня есть кое-что для вас; может быть, вас что-нибудь заинтересует из моих инструментов".

Васильев конечно же скромничал: не было еще такого завода (кроме, может быть, московского "Знамя труда"), где его новые устройства и инструменты не вызывали бы глубокого интереса, а его методы разметки и способы нахождения правильной базы не становились бы предметом изучения десятков инженеров.

Александр Сергеевич всегда готов передать свои технические достижения всем, кто этим интересуется. Для демонстрации своих устройств, которые в большинстве довольно тяжелы, он сделал действующие макеты из дюралюминия. Это очень легкий металл, и теперь его "командировочный" чемодан весит не так уж много. Васильев - желанный гость на многих московских заводах, куда его приглашают, если что-нибудь не ладится с разметкой сложных деталей машин или если после механической обработки отливки не выходит дорогая деталь.

Васильев создал целую науку о базах, он мог бы научить безошибочно находить правильную базу для разметки любой, даже самой сложной, детали. Это наука о том, как не делать ошибок. Васильев много раз говорил мне о ней, она была у него в голове, это чувствовалось. Но книги нет.

Внезапная, скоропостижная смерть прервала творческий путь замечательного русского умельца. Он умер в 1977 году, на 46-м году жизни, прямо на работе.

Хочется верить, что его ученики и последователи все же напишут книгу о выборе правильных баз при разметке сложных деталей - книгу, которую не успел написать Александр Сергеевич Васильев.

Подготовлено для сетевой публикации учениками московской гимназии №1543

Алексеем Дыбовским и Егором Гавриловым